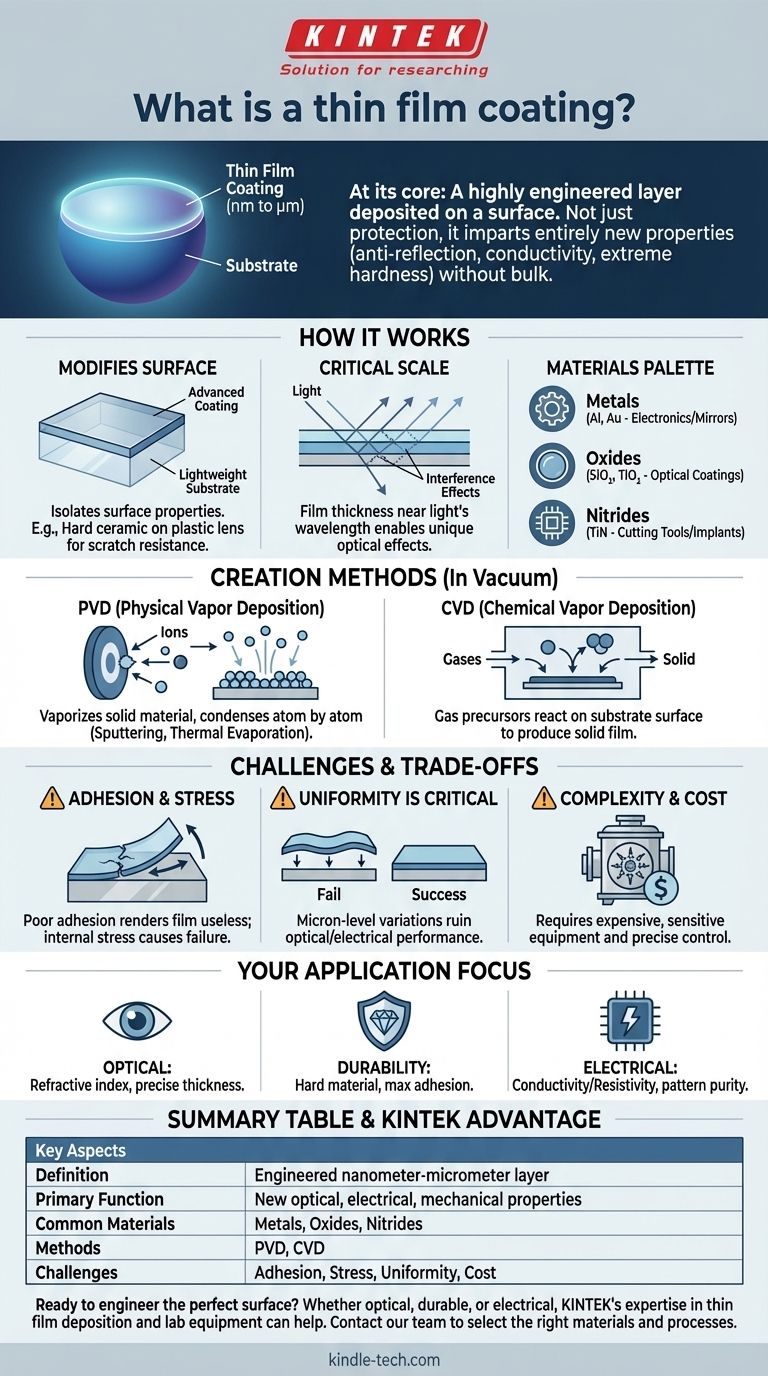

À la base, un revêtement en couche mince est une couche de matériau extrêmement fine, allant de quelques atomes (nanomètres) à quelques milliers d'atomes (micromètres) d'épaisseur, déposée sur la surface d'un objet, appelé substrat. Ce processus n'est pas comme la peinture ; c'est une technique d'ingénierie précise conçue pour conférer à la surface du substrat des propriétés entièrement nouvelles — telles que l'antireflet, la conductivité électrique ou une dureté extrême — que le matériau massif ne possède pas par lui-même.

Le concept crucial à saisir est que les revêtements en couche mince ne sont pas de simples couches protectrices. Ce sont des surfaces fonctionnelles hautement conçues qui modifient fondamentalement la manière dont un objet interagit avec la lumière, l'électricité, la chaleur ou la force physique.

Comment fonctionne fondamentalement une couche mince

La puissance d'une couche mince réside dans sa capacité à ajouter de nouvelles fonctionnalités sans modifier la structure ou les propriétés fondamentales de l'objet sous-jacent.

Modification de la surface, pas du volume

Une couche mince isole les propriétés de surface des propriétés de volume d'un matériau. Cela vous permet d'utiliser un substrat qui est solide, léger ou peu coûteux (comme le plastique ou le verre) et d'appliquer un revêtement qui lui confère une caractéristique optique, électrique ou mécanique avancée.

Par exemple, une lentille en plastique est légère et résistante aux chocs, mais elle se raye facilement. Une couche micro-mince d'un revêtement céramique dur et transparent lui confère la résistance aux rayures dont elle a besoin sans ajouter de poids ou d'épaisseur perceptible.

L'importance critique de l'échelle

La « finesse » du film est ce qui permet ses capacités uniques. Lorsque l'épaisseur d'un film est proche de la longueur d'onde de la lumière, il peut créer des effets d'interférence. C'est le principe derrière les revêtements antireflet sur les lunettes, qui utilisent des films précisément stratifiés pour annuler les ondes lumineuses réfléchies.

À cette échelle, les propriétés d'un matériau peuvent différer de sa forme massive, permettant des effets impossibles à obtenir avec des matériaux plus épais.

Une vaste palette de matériaux

Les couches minces peuvent être créées à partir d'une large gamme de matériaux, chacun étant choisi pour une fonction spécifique :

- Métaux (ex. : aluminium, or) : Utilisés pour les revêtements réfléchissants sur les miroirs ou les chemins conducteurs dans l'électronique.

- Oxydes (ex. : dioxyde de silicium, dioxyde de titane) : Couramment utilisés dans les revêtements optiques pour leur transparence et leurs indices de réfraction spécifiques.

- Nitrures (ex. : nitrure de titane) : Appréciés pour leur dureté extrême et leur résistance à l'usure, souvent utilisés sur les outils de coupe et les implants médicaux.

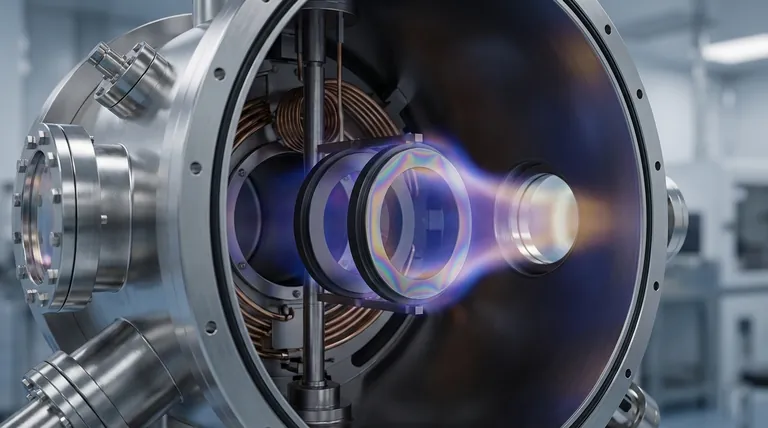

Principales méthodes de création de couches minces

L'application d'une couche de matériau qui n'a que quelques centaines d'atomes d'épaisseur nécessite des processus hautement contrôlés, généralement effectués sous vide.

Dépôt physique en phase vapeur (PVD)

Le PVD englobe un ensemble de méthodes où un matériau solide est vaporisé dans le vide et se condense sur le substrat, atome par atome. Considérez cela comme une forme de « peinture par pulvérisation » atomique. Les méthodes PVD courantes comprennent la pulvérisation cathodique (sputtering), où une cible est bombardée d'ions pour éjecter des atomes, et l'évaporation thermique, où un matériau est chauffé jusqu'à ce qu'il se vaporise.

Dépôt chimique en phase vapeur (CVD)

En CVD, le substrat est exposé à un ou plusieurs gaz précurseurs volatils. Ces gaz réagissent ou se décomposent à la surface du substrat pour produire la couche mince solide désirée. C'est analogue à la façon dont la rosée se forme sur une surface froide, mais dans ce cas, la « rosée » est une couche solide, permanente et hautement conçue.

Comprendre les compromis et les défis

Bien que très puissante, la technologie des couches minces implique des défis d'ingénierie importants qui dictent son application et son coût.

Adhérence et contrainte interne

Le facteur le plus critique pour un revêtement est qu'il adhère au substrat. Une mauvaise adhérence rend le film inutile. De plus, au fur et à mesure du dépôt du film, une contrainte interne peut s'accumuler, ce qui peut provoquer la fissuration ou le décollement du film avec le temps, surtout lorsqu'il est soumis à des changements de température.

L'uniformité est critique

Pour la plupart des applications, en particulier en optique et dans les semi-conducteurs, l'épaisseur du film doit être parfaitement uniforme sur toute la surface. Même des variations minimes — mesurées en angströms — peuvent ruiner les performances de l'appareil en modifiant ses propriétés optiques ou électriques.

Complexité et coût du processus

L'équipement requis pour le dépôt de couches minces (tels que les chambres à vide et les sources de matériaux de haute pureté) est complexe et coûteux. Les processus sont sensibles à la contamination et nécessitent un contrôle précis, faisant des revêtements haute performance un investissement important.

Comment envisager les couches minces pour votre application

Votre objectif détermine quelles caractéristiques du matériau et du processus sont les plus importantes.

- Si votre objectif principal est la performance optique : Les facteurs clés sont l'indice de réfraction du matériau et le maintien d'un contrôle précis de l'épaisseur pour créer les effets d'interférence souhaités.

- Si votre objectif principal est la durabilité et la protection : La priorité est de sélectionner un matériau dur (comme un nitrure ou un carbone de type diamant) et de s'assurer que le processus de dépôt réalise une adhérence maximale au substrat.

- Si votre objectif principal est la fonctionnalité électrique : Le choix du matériau est basé sur sa conductivité ou sa résistivité, et le processus doit garantir que le film est pur et structuré correctement sans défauts.

En fin de compte, comprendre les couches minces, c'est réaliser que les interactions les plus critiques et les plus précieuses d'un matériau se produisent souvent juste à sa surface.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Définition | Une couche hautement conçue (épaisseur de quelques nanomètres à quelques micromètres) déposée sur un substrat. |

| Fonction principale | Confère de nouvelles propriétés optiques, électriques ou mécaniques à la surface. |

| Matériaux courants | Métaux (Al, Au), Oxydes (SiO₂, TiO₂), Nitrures (TiN). |

| Méthodes de dépôt | Dépôt physique en phase vapeur (PVD), Dépôt chimique en phase vapeur (CVD). |

| Défis clés | Adhérence, contrainte interne, uniformité de l'épaisseur, coût du processus. |

Prêt à concevoir la surface parfaite pour votre application ? Que votre priorité soit la performance optique, la durabilité extrême ou la fonctionnalité électrique, l'expertise de KINTEK en matière de dépôt de couches minces et d'équipement de laboratoire peut vous aider à y parvenir. Nos spécialistes travailleront avec vous pour sélectionner les matériaux et les processus appropriés pour votre substrat. Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir l'avantage KINTEK dans les revêtements de précision.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales

- Le revêtement diamanté en vaut-il la peine ? Maximisez la durée de vie et les performances des composants

- Qu'est-ce que le revêtement diamant CVD ? Développez une couche de diamant super-dure et haute performance

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme