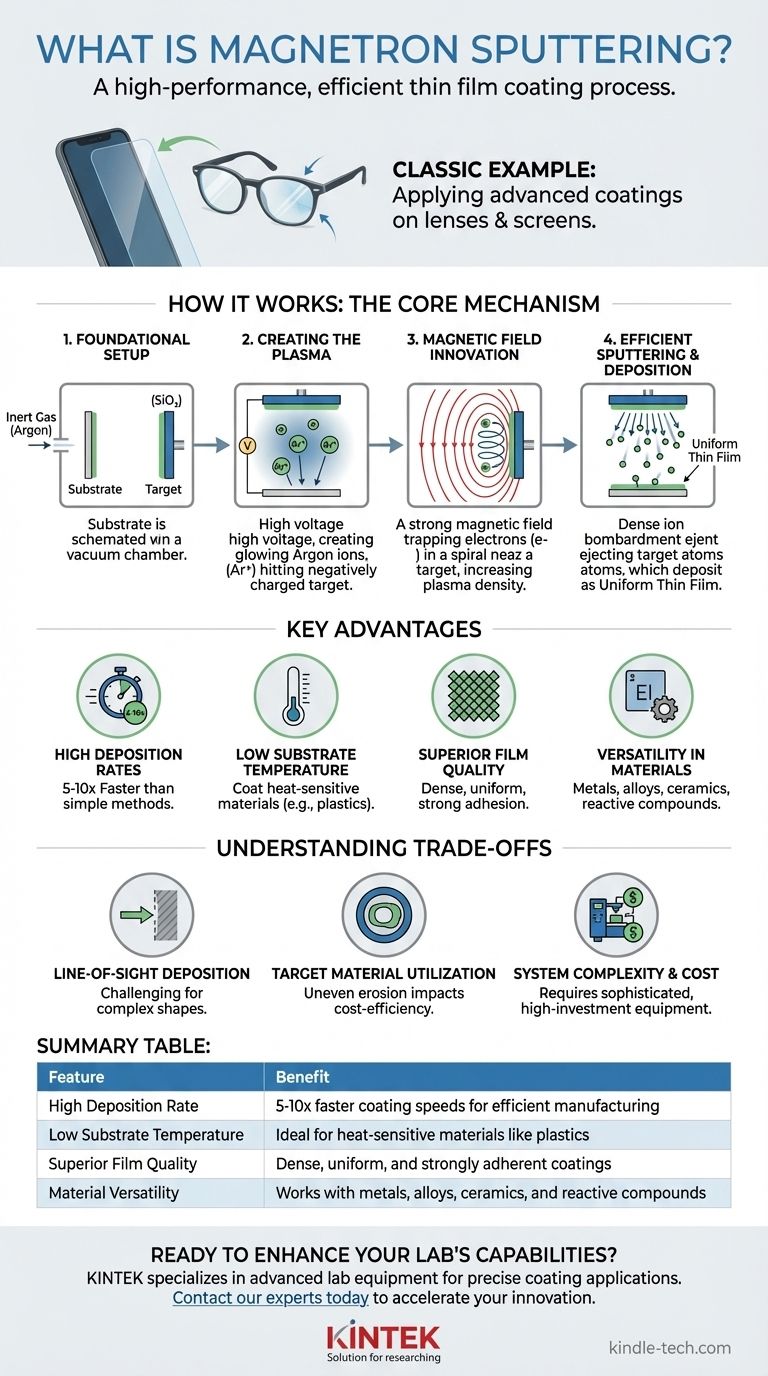

Un exemple classique de pulvérisation cathodique magnétron est l'application d'un revêtement antireflet et résistant aux rayures sur les verres de lunettes ou les écrans de smartphones. Dans ce processus, une cible faite d'un matériau tel que le dioxyde de silicium est bombardée par des ions dans une chambre à vide. Le champ magnétique concentre ce bombardement, éjectant efficacement des particules microscopiques du matériau, qui se déposent ensuite sous forme d'un film ultra-mince, parfaitement uniforme, sur la surface de la lentille ou du verre.

La pulvérisation cathodique magnétron n'est pas seulement une méthode pour revêtir une surface ; c'est un processus d'ingénierie hautement contrôlé et efficace. Il utilise un champ magnétique pour intensifier le plasma utilisé pour le dépôt, ce qui entraîne des couches minces plus rapides, plus denses et de meilleure qualité à des températures plus basses que d'autres méthodes.

Comment fonctionne la pulvérisation cathodique magnétron

Pour comprendre sa valeur, il est essentiel de saisir le mécanisme central qui distingue la pulvérisation cathodique magnétron des autres techniques de dépôt. Le processus résout élégamment les problèmes de vitesse et d'efficacité des méthodes antérieures.

La configuration fondamentale

Le processus commence dans une chambre à vide contenant l'objet à revêtir (le substrat) et un bloc du matériau de revêtement (la cible). Une petite quantité d'un gaz inerte, généralement de l'Argon, est introduite dans la chambre.

Création du plasma

Une haute tension est appliquée à la cible, ce qui en fait une électrode négative (cathode). Ce champ électrique ionise le gaz Argon, arrachant des électrons aux atomes d'Argon et créant un mélange incandescent et énergisé d'ions et d'électrons connu sous le nom de plasma. Les ions Argon chargés positivement sont alors violemment accélérés vers la cible chargée négativement.

Le champ magnétique : une innovation critique

C'est la partie « magnétron ». Un puissant champ magnétique est établi parallèlement à la surface de la cible. Ce champ agit comme un piège magnétique pour les électrons légers du plasma, les forçant à suivre une trajectoire en spirale près de la cible au lieu de les laisser s'échapper.

Le résultat : pulvérisation cathodique très efficace

Le piégeage des électrons augmente considérablement leur densité près de la cible. Ce nuage dense d'électrons entre en collision et ionise beaucoup plus d'atomes d'Argon, créant un plasma beaucoup plus dense et plus intense. Cela conduit à une augmentation massive du nombre d'ions Argon bombardant la cible, ce qui, à son tour, éjecte — ou « pulvérise » — les atomes de la cible à un rythme beaucoup plus rapide. Ces atomes pulvérisés voyagent et se déposent sur le substrat sous forme de couche mince.

Principaux avantages du processus

L'utilisation unique d'un champ magnétique confère à la pulvérisation cathodique magnétron plusieurs avantages distincts qui en font un choix privilégié pour les revêtements haute performance.

Taux de dépôt élevés

En créant un plasma plus dense, la pulvérisation cathodique magnétron atteint des vitesses de revêtement 5 à 10 fois supérieures à celles de la simple pulvérisation cathodique à diode. Cela la rend idéale pour la fabrication à l'échelle industrielle.

Basse température du substrat

Le processus est remarquablement efficace, ce qui signifie que moins d'énergie est gaspillée sous forme de chaleur transférée au substrat. Cela permet de revêtir des matériaux sensibles à la chaleur, tels que les plastiques et les polymères, sans provoquer de dommages ou de déformation.

Qualité de film supérieure

L'arrivée à haute énergie des atomes pulvérisés donne des films exceptionnellement denses, uniformes et dotés d'une forte adhérence au substrat. Ceci est essentiel pour les revêtements protecteurs et optiques où la performance est primordiale.

Polyvalence des matériaux

Pratiquement tous les métaux, alliages ou céramiques peuvent être transformés en cible et pulvérisés. De plus, en introduisant des gaz réactifs comme l'azote ou l'oxygène dans la chambre, des films composés tels que le nitrure de titane (un revêtement dur) ou l'oxyde d'indium-étain (un conducteur transparent) peuvent être créés.

Comprendre les compromis

Aucun processus n'est parfait. Être un conseiller de confiance signifie reconnaître les limites pratiques d'une technologie.

Dépôt en ligne de visée

La pulvérisation cathodique est un processus physique en ligne de visée. Les atomes voyagent en ligne relativement droite de la cible au substrat. Cela peut rendre difficile l'obtention d'un revêtement uniforme sur des objets aux formes complexes, aux tranchées profondes ou aux zones d'ombre.

Utilisation du matériau cible

Le champ magnétique qui piège les électrons confine également le bombardement ionique le plus intense à une région spécifique de la cible, souvent appelée une « piste de course ». Cela entraîne une érosion inégale du matériau cible, ce qui signifie qu'une partie importante peut être inutilisée, ce qui affecte l'efficience des coûts.

Complexité et coût du système

Les systèmes de pulvérisation cathodique magnétron nécessitent des chambres à vide sophistiquées, des alimentations haute tension et de puissants réseaux d'aimants. L'investissement initial en capital et la maintenance de tels équipements peuvent être substantiels par rapport aux méthodes de revêtement plus simples.

Comment appliquer ces connaissances

Comprendre ces principes vous permet d'identifier quand la pulvérisation cathodique magnétron est le bon outil pour le travail.

- Si votre objectif principal est la fabrication à haut volume de revêtements uniformes : Le taux de dépôt élevé et l'excellente uniformité de la pulvérisation cathodique magnétron sont ses avantages déterminants.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur comme les plastiques : Le fonctionnement à basse température caractéristique en fait l'une des rares méthodes de revêtement haute performance viables.

- Si votre objectif principal est de créer des films de haute pureté et denses pour des applications avancées : Le contrôle et la qualité offerts par le processus de pulvérisation cathodique sont essentiels pour les semi-conducteurs, l'optique et les dispositifs médicaux.

En fin de compte, la pulvérisation cathodique magnétron offre une solution puissante pour créer des couches minces haute performance qui font partie intégrante de la technologie que nous utilisons tous les jours.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Taux de dépôt élevé | Vitesses de revêtement 5 à 10 fois plus rapides pour une fabrication efficace |

| Basse température du substrat | Idéal pour les matériaux sensibles à la chaleur comme les plastiques |

| Qualité de film supérieure | Revêtements denses, uniformes et fortement adhérents |

| Polyvalence des matériaux | Fonctionne avec les métaux, alliages, céramiques et composés réactifs |

Prêt à améliorer les capacités de votre laboratoire avec des couches minces haute performance ? KINTEK se spécialise dans les équipements de laboratoire avancés et les consommables pour des applications de revêtement précises. Que vous développiez des revêtements optiques, des couches protectrices ou des composants électroniques, nos solutions offrent l'uniformité et la qualité qu'exige votre recherche. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes de pulvérisation cathodique magnétron peuvent accélérer votre innovation.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de traitement thermique sous vide au molybdène

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température