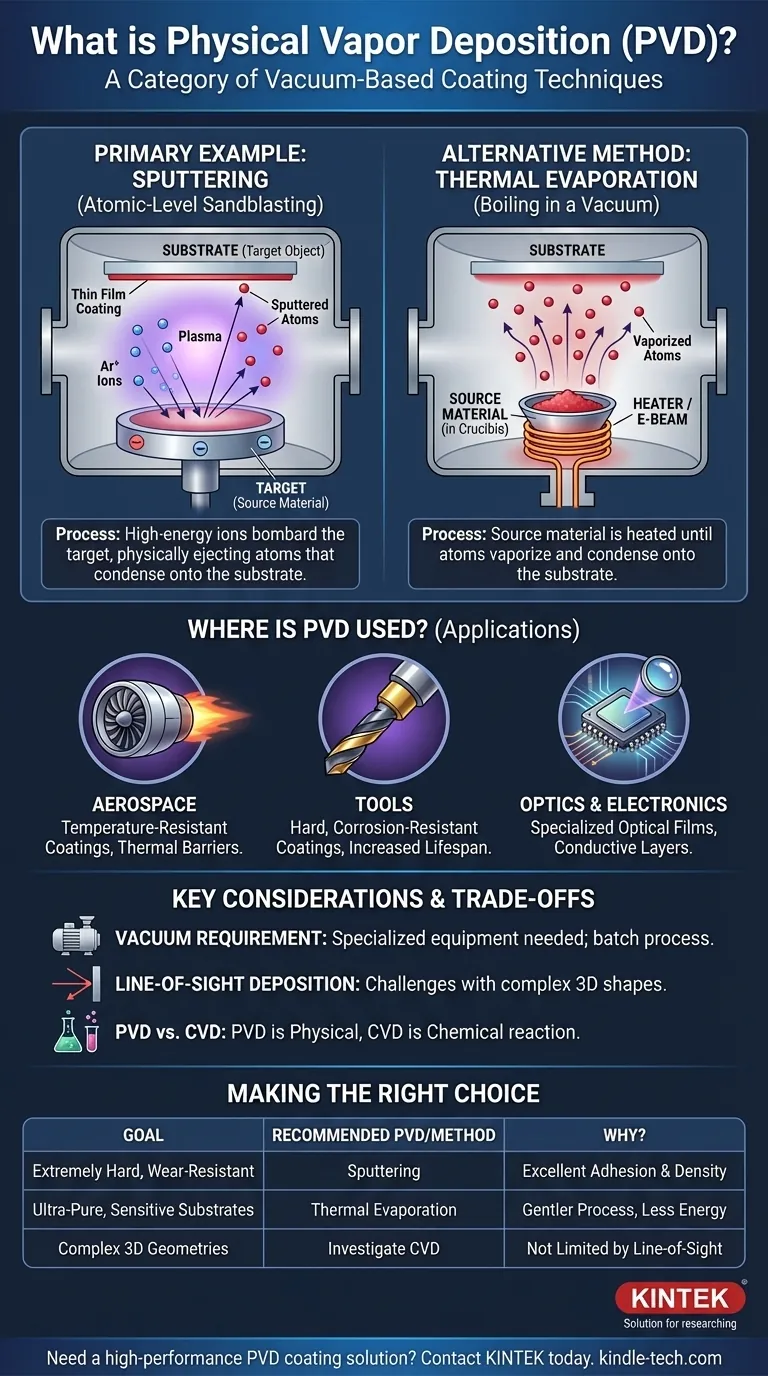

Un exemple principal de dépôt physique en phase vapeur (DPV) est la pulvérisation cathodique. Ce processus implique de bombarder un matériau source solide, connu sous le nom de cible, avec des ions de haute énergie à l'intérieur d'un vide. Cette collision au niveau atomique éjecte physiquement ou « pulvérise » des atomes de la cible, qui voyagent ensuite à travers le vide et se condensent sur un substrat pour former un revêtement extrêmement mince et haute performance.

Le dépôt physique en phase vapeur n'est pas un processus unique, mais une catégorie de techniques de revêtement basées sur le vide. Le principe fondamental implique la transformation physique d'un matériau solide en vapeur, qui se condense ensuite atome par atome sur une surface pour créer un film mince et durable.

Comment fonctionnent les processus DPV ?

Pour comprendre le DPV, il est essentiel de saisir le mécanisme fondamental et les méthodes les plus courantes utilisées pour y parvenir.

Le principe de base : Solide vers Vapeur vers Solide

Tous les processus DPV fonctionnent à l'intérieur d'une chambre à vide. Ceci est essentiel car cela élimine l'air et les autres particules qui pourraient réagir avec le matériau vaporisé ou l'entraver.

Le processus comporte deux étapes clés. Premièrement, une source d'énergie élevée est utilisée pour convertir un matériau source solide en vapeur. Deuxièmement, cette vapeur traverse le vide et se condense sur l'objet cible (le substrat), formant un film mince et uniforme.

Exemple 1 : La pulvérisation cathodique

On peut considérer la pulvérisation cathodique comme un sablage au niveau atomique. Dans cette méthode, une haute tension est appliquée et un gaz inerte (comme l'argon) est introduit dans la chambre à vide.

Ceci crée un plasma, et les ions de gaz chargés positivement accélèrent et frappent le matériau source chargé négativement (la cible). L'impact a suffisamment d'énergie pour arracher des atomes individuels de la surface de la cible, qui se déposent ensuite sur le substrat.

Exemple 2 : L'évaporation thermique

L'évaporation thermique est une autre technique DPV majeure. Ce processus fonctionne davantage comme l'ébullition d'un liquide, mais avec des matériaux solides dans un vide.

Le matériau source est chauffé en utilisant des méthodes telles que le chauffage par résistance ou un faisceau d'électrons à haute énergie (évaporation par faisceau d'électrons) jusqu'à ce que ses atomes se vaporisent. Ces atomes vaporisés traversent ensuite le vide et se condensent sur le substrat plus froid, créant le film mince.

Où le DPV est-il réellement utilisé ?

Les propriétés uniques des revêtements DPV les rendent indispensables dans plusieurs industries de haute technologie. Les applications sont le résultat direct de la capacité du processus à créer des films extrêmement minces mais très durables.

Aérospatiale et composants à haute température

Les entreprises aérospatiales utilisent le DPV, en particulier l'évaporation par faisceau d'électrons, pour appliquer des revêtements denses et résistants à la température sur les pièces de moteur. Ces films agissent comme des barrières thermiques, permettant aux composants de résister à des températures extrêmes et d'améliorer la durabilité globale.

Revêtements protecteurs pour outils

Le DPV est largement utilisé pour appliquer des revêtements durs et résistants à la corrosion sur les outils de coupe, les forets et les moules industriels. Ces revêtements, souvent d'une épaisseur de quelques microns seulement, augmentent considérablement la durée de vie et la performance des outils utilisés dans des environnements difficiles.

Optique avancée et électronique

La technique est également essentielle pour appliquer des films optiques spécialisés pour les panneaux solaires et des revêtements antireflets sur les lentilles. Dans l'industrie des semi-conducteurs, le DPV est utilisé pour déposer les fines couches de matériaux conducteurs et isolants qui forment la base des microcircuits.

Comprendre les compromis et les considérations clés

Bien que puissant, le DPV n'est pas une solution universelle. Comprendre ses exigences opérationnelles est essentiel pour déterminer s'il s'agit du bon processus pour une application donnée.

L'exigence de vide

La nécessité d'un environnement sous vide poussé signifie que le DPV nécessite un équipement spécialisé et souvent coûteux. Le processus est généralement effectué par lots, ce qui peut être plus lent que les méthodes de revêtement continues à pression atmosphérique.

Dépôt en ligne de visée

La plupart des processus DPV sont en « ligne de visée », ce qui signifie que le matériau vaporisé voyage en ligne droite de la source au substrat. Il est donc difficile de revêtir uniformément des formes tridimensionnelles complexes ou l'intérieur des cavités sans dispositifs de rotation sophistiqués pour le substrat.

Distinction entre DPV et CVD

Il est courant de confondre le DPV avec le dépôt chimique en phase vapeur (CVD). La différence clé est simple : le DPV est un processus physique (évaporation, bombardement). En revanche, le CVD utilise une réaction chimique où des gaz précurseurs réagissent sur un substrat chauffé pour former le film solide.

Faire le bon choix pour votre objectif

La sélection de la bonne technique de dépôt dépend entièrement des propriétés souhaitées du revêtement final et de la nature du substrat.

- Si votre objectif principal est de créer des revêtements extrêmement durs et résistants à l'usure : La pulvérisation cathodique est souvent préférée pour son excellente adhérence et sa densité de film.

- Si votre objectif principal est de déposer des films ultra-purs sur des substrats sensibles (comme l'optique ou l'électronique) : L'évaporation thermique est souvent un meilleur choix car c'est un processus plus doux qui transmet moins d'énergie au substrat.

- Si votre objectif principal est de revêtir uniformément des géométries 3D complexes : Vous devrez peut-être explorer des alternatives telles que le dépôt chimique en phase vapeur (CVD), qui n'est pas limité par le dépôt en ligne de visée.

Comprendre ces méthodes DPV fondamentales vous permet de sélectionner la solution d'ingénierie de surface précise pour votre application.

Tableau récapitulatif :

| Processus DPV | Mécanisme clé | Applications courantes |

|---|---|---|

| Pulvérisation cathodique | Bombarde la cible avec des ions pour éjecter des atomes | Revêtements durs pour outils, films semi-conducteurs |

| Évaporation thermique | Chauffe le matériau pour vaporiser les atomes | Revêtements optiques, films purs pour l'électronique |

Besoin d'une solution de revêtement DPV haute performance pour votre laboratoire ou votre production ? KINTEK se spécialise dans les équipements et consommables de laboratoire, offrant des conseils d'experts sur la pulvérisation cathodique, l'évaporation thermique et d'autres techniques DPV pour améliorer la durabilité, la performance et l'efficacité. Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles