Un mélangeur interne est une machine puissante et fermée conçue pour le mélange et le compoundage à grand volume de matériaux, principalement le caoutchouc et les plastiques. Contrairement aux mélangeurs ouverts, il contient l'ensemble du processus dans une chambre fermée où deux rotors spécialisés cisaillent et mélangent les matériaux en un mélange homogène.

La véritable valeur d'un mélangeur interne réside dans sa capacité à créer un environnement hautement contrôlé. Cette conception fermée offre une efficacité, une qualité de compound et une sécurité de l'opérateur supérieures, ce qui en fait la norme pour la production moderne à grande échelle.

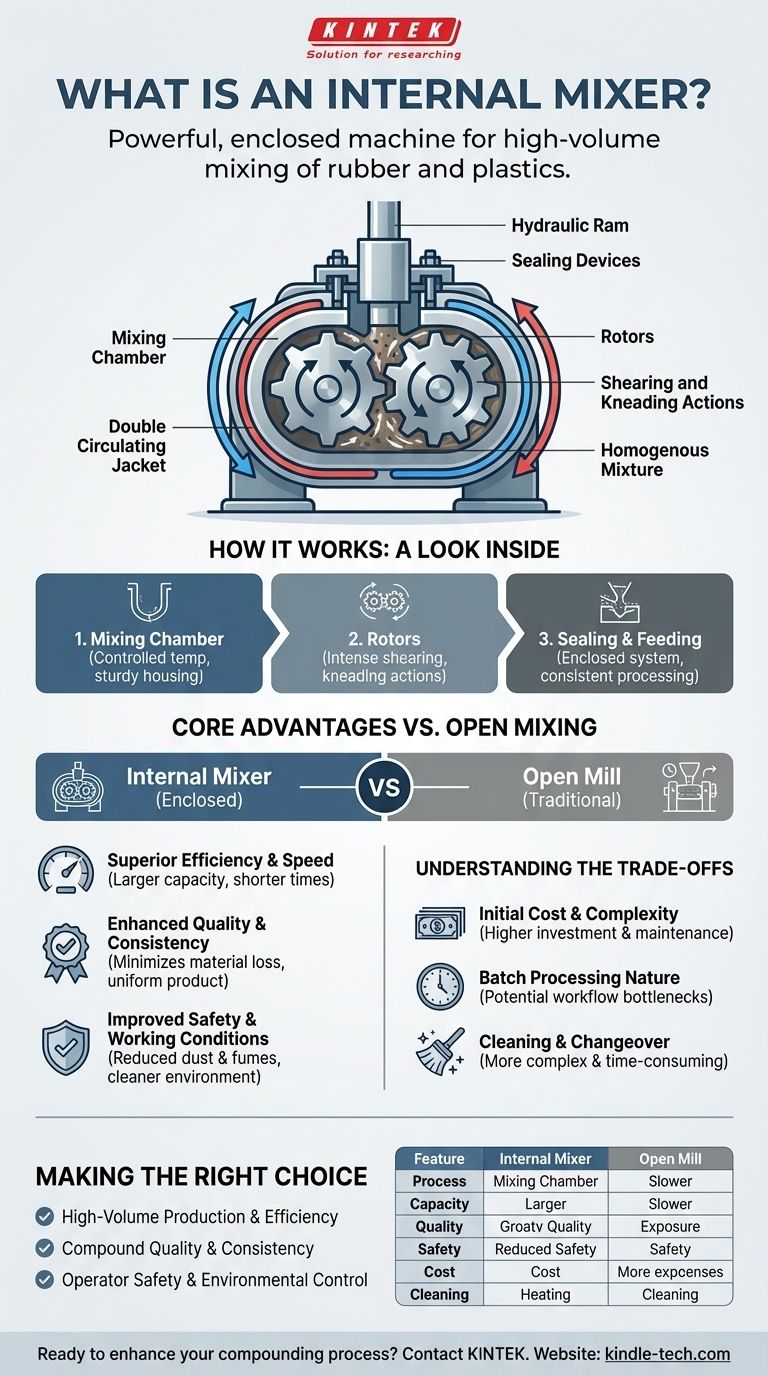

Comment fonctionne un mélangeur interne : un aperçu

Pour comprendre ses avantages, nous devons d'abord examiner ses composants principaux et leurs fonctions. La conception de la machine est centrée sur la maximisation de la force de mélange dans un espace confiné.

La chambre de mélange

Le cœur de la machine est la chambre de mélange. Il s'agit d'un boîtier robuste en forme de C où se déroule l'ensemble du processus de mélange.

Crucialement, la chambre est entourée d'une double enveloppe de circulation. Cela permet l'application précise de fluides de chauffage ou de refroidissement, donnant aux opérateurs un contrôle strict sur la température du mélange.

Les rotors

À l'intérieur de la chambre, deux rotors robustes effectuent le travail réel. Ils sont conçus pour tourner l'un vers l'autre, généralement à des vitesses légèrement différentes.

Cette vitesse différentielle crée des actions de cisaillement et de malaxage intenses, qui décomposent les matières premières et dispersent uniformément les additifs dans tout le lot.

Le système d'étanchéité et d'alimentation

L'ensemble du système est fermé. Un vérin hydraulique ou pneumatique pousse le matériau par le haut, garantissant qu'il reste en contact avec les rotors.

Des dispositifs d'étanchéité spécialisés empêchent les matériaux et les fumées de s'échapper de la chambre, ce qui est essentiel pour la sécurité et la cohérence du processus.

Les avantages fondamentaux par rapport au mélange ouvert

La conception d'un mélangeur interne offre des avantages clairs et significatifs par rapport aux mélangeurs à cylindres ouverts traditionnels.

Efficacité et rapidité supérieures

Un mélangeur interne a une capacité de mélange beaucoup plus importante et fonctionne avec des temps de mélange considérablement plus courts. Cela se traduit directement par une efficacité de production plus élevée pour toute opération à grand volume.

Qualité et cohérence améliorées

La chambre fermée empêche la perte d'agents de compoundage due à la poussière volante. Cela garantit que le lot final reflète fidèlement la formule prévue et améliore la qualité et la cohérence globales du produit.

Sécurité et conditions de travail améliorées

Le confinement du processus réduit considérablement la poussière et les fumées sur le lieu de travail. Cela crée un environnement plus propre et plus sûr pour les opérateurs et simplifie la conformité environnementale. Le potentiel d'automatisation réduit également l'intensité du travail manuel.

Comprendre les compromis

Bien que très efficace, un mélangeur interne n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Coût initial et complexité

Ce sont des machines sophistiquées dotées de systèmes mécaniques, hydrauliques et de refroidissement complexes. L'investissement initial et les coûts d'entretien continus sont nettement plus élevés que pour les mélangeurs ouverts plus simples.

Nature du traitement par lots

Les mélangeurs internes sont fondamentalement des machines de traitement par lots. Cela peut créer des goulots d'étranglement dans le flux de travail s'ils ne sont pas correctement intégrés dans une ligne de fabrication continue plus grande.

Nettoyage et changement de production

La conception fermée qui offre tant d'avantages peut également rendre le nettoyage entre différents lots de compound plus difficile et plus long qu'avec un laminoir ouvert. C'est une considération essentielle pour les installations qui traitent de nombreux petits lots variés.

Faire le bon choix pour votre opération

Le choix de la bonne technologie de mélange dépend entièrement de vos objectifs de production.

- Si votre objectif principal est la production à grand volume et l'efficacité : La grande capacité et les temps de cycle courts du mélangeur interne en font le choix définitif.

- Si votre objectif principal est la qualité et la cohérence du compound : L'environnement contrôlé d'un mélangeur interne minimise la perte de matière et assure un produit plus uniforme.

- Si votre objectif principal est la sécurité de l'opérateur et le contrôle environnemental : La conception fermée est largement supérieure, réduisant considérablement la poussière et l'exposition aux produits chimiques.

En fin de compte, choisir un mélangeur interne est un investissement stratégique dans le contrôle, la cohérence et l'efficacité de votre processus de compoundage.

Tableau récapitulatif :

| Caractéristique | Mélangeur interne | Mélangeur ouvert |

|---|---|---|

| Processus | Fermé, par lots | Ouvert, continu |

| Capacité et vitesse | Grand volume, rapide | Volume plus faible, plus lent |

| Qualité et cohérence | Élevée (perte de matière minimisée) | Plus faible (perte de poussière potentielle) |

| Sécurité et environnement | Excellent (poussière/fumées contenues) | Plus faible (exposition à la poussière/aux fumées) |

| Coût et entretien | Coût initial et continu plus élevé | Coût initial et continu plus faible |

| Nettoyage/Changement de production | Plus complexe et plus long | Plus simple et plus rapide |

Prêt à améliorer votre processus de compoundage avec précision et efficacité ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes, y compris des mélangeurs internes, pour répondre aux besoins exigeants de la production de caoutchouc et de plastique. Nos solutions sont conçues pour offrir la qualité, la cohérence et la sécurité supérieures que votre opération requiert.

Discutons de la façon dont un mélangeur interne peut transformer votre ligne de production. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Tamis de laboratoire et machines de tamisage

- Lyophilisateur de laboratoire de paillasse pour usage en laboratoire

- Lyophilisateur de laboratoire de paillasse

- Instrument de tamisage électromagnétique tridimensionnel

Les gens demandent aussi

- Comment un mélangeur homogénéisateur à haute efficacité contribue-t-il à la préparation des précurseurs de tobermorite et de xonotlite ?

- Pourquoi un mélange de précision est-il requis pour les études de corrosion du béton ? Assurer l'intégrité des données par homogénéisation

- Pourquoi un homogénéisateur mécanique rotatif est-il utilisé pendant de longues périodes pour la forstérite-spinelle ? Atteindre une uniformité céramique maximale

- Quelle est la fonction d'un homogénéisateur rotor-stator à haute vitesse dans le traitement de la biomasse ? Optimiser la rupture structurelle

- Quelle est la fonction de l'équipement de dispersion à haut cisaillement dans les nanocomposites résistants à la couronne ? Améliorez votre isolation