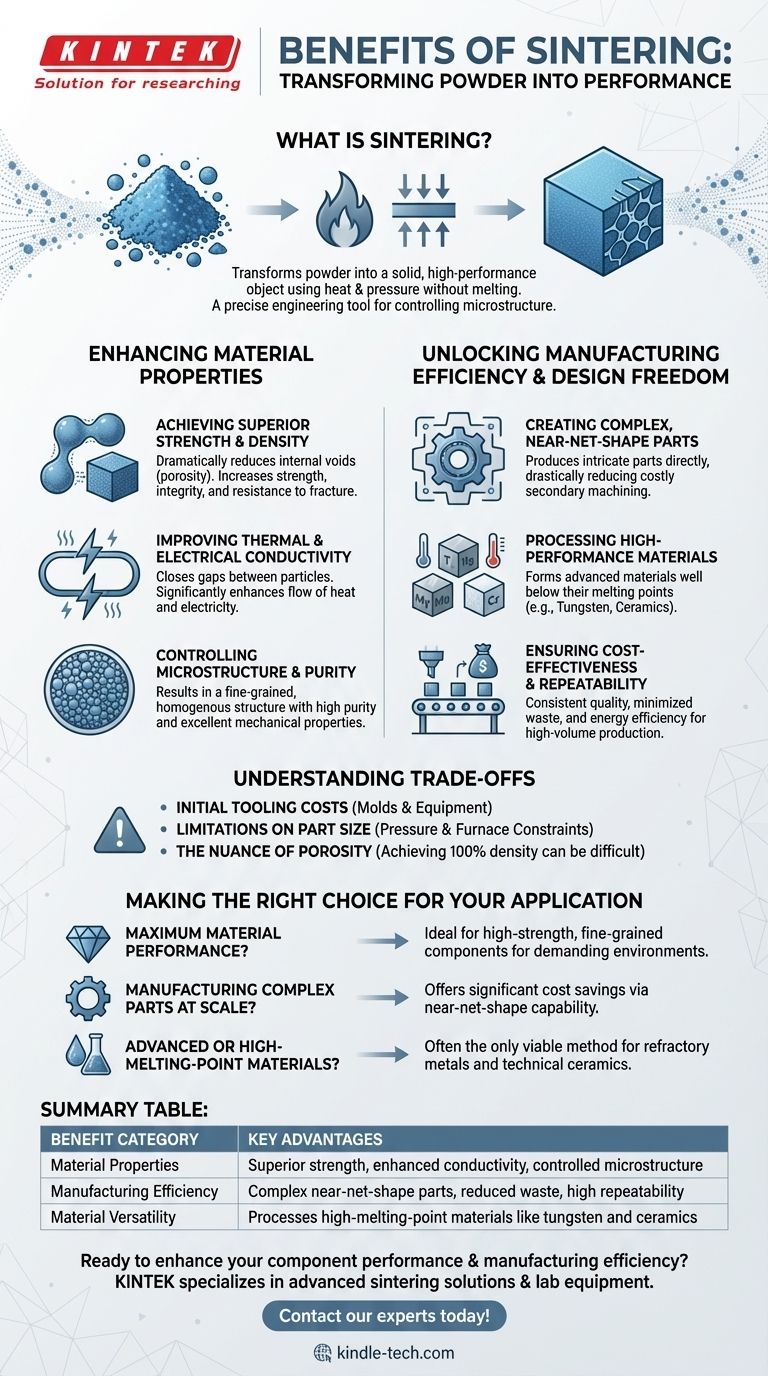

L'avantage fondamental du frittage est qu'il transforme un ensemble de particules de poudre en un objet solide et performant sans le faire fondre. Ce processus utilise la chaleur et la pression pour lier les particules entre elles, augmentant considérablement les propriétés du matériau telles que la résistance et la conductivité tout en permettant la création de pièces complexes à partir de matériaux autrement difficiles à travailler.

Le frittage n'est pas seulement un moyen de solidifier une poudre ; c'est un outil d'ingénierie précis. Son principal avantage réside dans la capacité à contrôler la microstructure finale d'un matériau, permettant d'obtenir une combinaison de propriétés, de complexité et de rentabilité que les processus traditionnels de fusion et de coulée ne peuvent souvent pas égaler.

L'avantage principal : Améliorer les propriétés des matériaux

Le frittage modifie fondamentalement la structure interne d'un matériau, entraînant des gains de performance significatifs. Le processus fonctionne en réduisant l'espace vide, ou porosité, entre les particules de poudre et en créant de fortes liaisons atomiques.

Obtenir une résistance et une densité supérieures

En fusionnant les particules, le frittage réduit considérablement les vides internes. Cette densification est directement responsable de l'augmentation de la résistance, de l'intégrité et de la résistance à la fracture globales du matériau.

Améliorer la conductivité thermique et électrique

Les espaces et les pores entre les particules agissent comme des isolants, entravant le flux de chaleur et d'électricité. Le frittage ferme ces espaces, créant un chemin plus continu qui améliore considérablement la conductivité thermique et électrique.

Contrôler la microstructure et la pureté

Le frittage commence avec des poudres très uniformes, permettant un contrôle précis de la taille de grain finale. Il en résulte une structure homogène à grain fin avec une grande pureté et d'excellentes propriétés mécaniques, car aucun liant ou inclusion n'est introduit pendant le processus.

Libérer l'efficacité de fabrication et la liberté de conception

Au-delà de l'amélioration des matériaux, le frittage offre de puissants avantages dans le processus de fabrication lui-même, offrant des capacités uniques et des avantages économiques.

Créer des pièces complexes de forme quasi-finale

Le frittage excelle dans la production de pièces complexes et complexes directement à partir d'un moule avec une grande précision dimensionnelle. Cette capacité de « forme quasi-finale » réduit considérablement ou élimine le besoin d'usinage secondaire coûteux et gaspilleur.

Traiter des matériaux haute performance

De nombreux matériaux avancés, tels que le tungstène, le molybdène et certaines céramiques, ont des points de fusion si élevés qu'il est peu pratique ou impossible de les faire fondre. Le frittage permet à ces matériaux d'être formés en pièces solides à des températures bien inférieures à leur point de fusion.

Assurer la rentabilité et la répétabilité

Le processus est hautement répétable, garantissant une qualité constante d'une pièce à l'autre. En minimisant le gaspillage de matériaux et en nécessitant souvent moins d'énergie que la fusion, le frittage peut être une option très rentable et respectueuse de l'environnement pour la production de faible à grand volume.

Comprendre les compromis

Bien que puissant, le frittage n'est pas la solution idéale pour toutes les applications. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Coûts initiaux d'outillage et de matériaux

La production de poudres métalliques ou céramiques fines et uniformes peut être coûteuse. De plus, les matrices et les presses utilisées pour former les pièces « vertes » initiales peuvent représenter un investissement initial important, en particulier pour les conceptions complexes.

Limites de la taille des pièces

La pression requise pour la compactage initial et la taille des fours de frittage peuvent imposer des limites pratiques aux dimensions maximales d'une pièce. La production de très grandes pièces par frittage peut être difficile et coûteuse.

La nuance de la porosité

Bien que le frittage soit excellent pour réduire la porosité, atteindre 100 % de la densité théorique d'un matériau peut être difficile sans techniques avancées telles que le pressage à chaud. Dans certains cas, une porosité résiduelle peut subsister, ce qui peut être indésirable pour certaines applications soumises à de fortes contraintes.

Faire le bon choix pour votre application

Le choix du bon processus de fabrication dépend entièrement des objectifs principaux de votre projet.

- Si votre objectif principal est la performance maximale du matériau : Le frittage offre un contrôle inégalé sur la microstructure, ce qui le rend idéal pour créer des composants à grain fin et à haute résistance pour les environnements exigeants.

- Si votre objectif principal est la fabrication de pièces complexes à grande échelle : La capacité de forme quasi-finale du frittage offre des économies de coûts importantes en minimisant le gaspillage de matériaux et les étapes de post-traitement.

- Si votre objectif principal est de travailler avec des matériaux avancés ou à point de fusion élevé : Le frittage est souvent la seule méthode viable pour créer des pièces solides à partir de matériaux tels que les métaux réfractaires et les céramiques techniques.

En fin de compte, choisir le frittage est une décision de privilégier l'ingénierie précise des matériaux et l'efficacité de fabrication pour les applications exigeantes.

Tableau récapitulatif :

| Catégorie d'avantage | Avantages clés |

|---|---|

| Propriétés des matériaux | Résistance supérieure, conductivité thermique/électrique améliorée, microstructure contrôlée |

| Efficacité de fabrication | Pièces complexes de forme quasi-finale, réduction des déchets, haute répétabilité |

| Polyvalence des matériaux | Traite les matériaux à point de fusion élevé comme le tungstène et les céramiques |

Prêt à améliorer les performances de vos composants et votre efficacité de fabrication ? KINTEK se spécialise dans la fourniture de solutions de frittage avancées et d'équipements de laboratoire pour créer des pièces complexes à haute résistance à partir de poudres métalliques et céramiques. Notre expertise vous aide à obtenir un contrôle précis des matériaux et une production rentable. Contactez nos experts dès aujourd'hui pour discuter de la manière dont le frittage peut bénéficier à votre application spécifique !

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone

- Quel est l'effet de la température de frittage de la zircone ? Maîtrisez la clé de la résistance et de la stabilité

- Quelles sont les taches blanches sur la zircone après la cuisson ? Un guide pour diagnostiquer et prévenir les défauts

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux