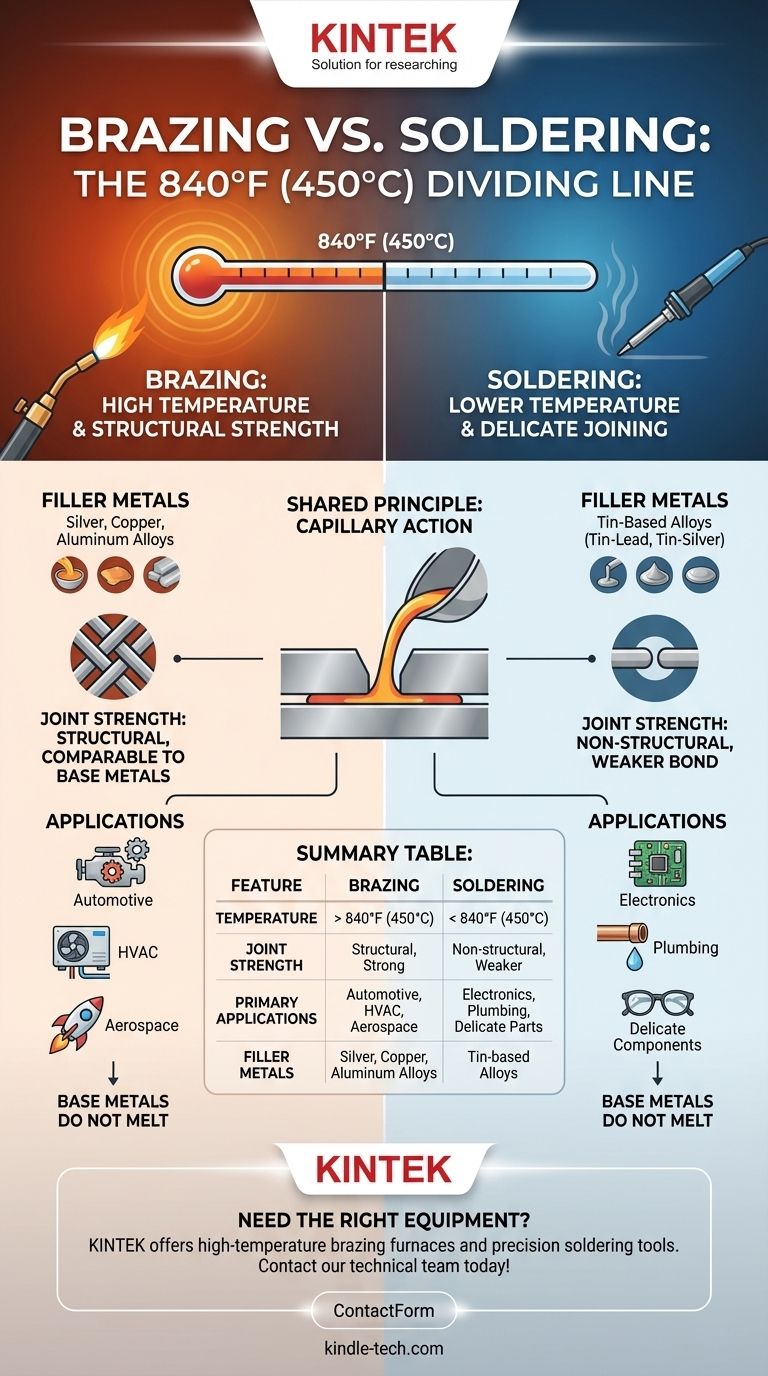

Fondamentalement, la différence entre le braseage et le soudage réside dans la température à laquelle le processus a lieu. Le braseage utilise un métal d'apport qui fond à une température supérieure à 450 °C (840 °F), tandis que le soudage utilise un métal d'apport qui fond en dessous de ce seuil. Cette différence fondamentale de température détermine la résistance du joint final et les applications appropriées pour chaque méthode.

Le choix entre le braseage et le soudage n'est pas seulement une question de chaleur ; c'est une décision entre la création d'une liaison superficielle plus faible (soudage) et la formation d'une connexion structurelle puissante, souvent aussi solide que les métaux assemblés (braseage).

Le facteur déterminant : température et métal d'apport

La distinction unique et universellement acceptée entre ces deux processus est le point de fusion du matériau d'apport utilisé pour assembler les métaux de base.

La ligne de démarcation des 450 °C (840 °F)

Cette température spécifique est la norme de l'industrie qui sépare les deux techniques. Tout processus d'assemblage utilisant un métal d'apport dont le point de fusion est inférieur à ce seuil est classé comme soudage. Tout processus utilisant un apport dont le point de fusion est supérieur est du braseage.

Soudage : température plus basse, métaux plus tendres

Le soudage utilise des métaux d'apport, ou soudures, qui sont généralement des alliages à base d'étain (comme l'étain-plomb ou l'étain-argent). Ces alliages ont des points de fusion bas, ce qui rend le processus adapté aux composants délicats qui ne peuvent pas supporter une chaleur élevée.

Braseage : température plus élevée, alliages plus résistants

Le braseage utilise des alliages d'apport avec des points de fusion beaucoup plus élevés, contenant souvent de l'argent, du cuivre ou de l'aluminium. Il est crucial de noter que, tant pour le braseage que pour le soudage, le point de fusion du métal d'apport est toujours inférieur à celui des métaux de base assemblés ; les métaux de base eux-mêmes ne fondent jamais.

Comment la température se traduit en performance

La différence de chaleur et de matériau d'apport a un impact direct et significatif sur la résistance et les caractéristiques du joint fini.

Résistance du joint : la différence critique

C'est la distinction pratique la plus importante. Un joint brasé crée une liaison métallurgique solide qui est souvent aussi résistante, voire plus résistante, que les matériaux de base. C'est une méthode d'assemblage structurel.

Un joint soudé est nettement plus faible. Il est généralement utilisé pour des applications où la résistance mécanique n'est pas l'exigence principale, comme la création de connexions électriques ou de joints à basse pression.

Le rôle de l'action capillaire

Les deux processus reposent sur l'action capillaire pour attirer le métal d'apport en fusion dans l'espace étroit entre les composants de base. Cela assure une liaison complète et uniforme sur toute la surface du joint.

Impact sur les métaux de base

Les températures plus élevées requises pour le braseage peuvent potentiellement modifier les propriétés des métaux de base, telles que leur trempe ou leur dureté. Cela doit être pris en compte lors de la phase de conception. La chaleur plus faible du soudage présente un risque beaucoup plus faible pour les composants assemblés.

Comprendre les compromis

Choisir la bonne méthode nécessite de peser le besoin de résistance par rapport à la complexité et au coût du processus.

Pourquoi ne pas toujours braser pour la résistance ?

Le braseage nécessite beaucoup plus de chaleur, ce qui se traduit par des coûts énergétiques plus élevés et des équipements plus sophistiqués, tels que des chalumeaux ou des fours. Les températures élevées augmentent également le risque d'oxydation, ce qui peut nécessiter des atmosphères protectrices (comme dans le braseage sous vide) pour garantir un joint propre et solide.

Quand le soudage est le meilleur choix

Le soudage est idéal pour assembler des composants sensibles à la chaleur, notamment dans l'électronique. Le processus est plus rapide, nécessite moins d'énergie et peut être effectué avec des outils plus simples et moins coûteux, comme un fer à souder.

Cohérence et complexité

Le braseage excelle dans la création de joints très cohérents, même dans des géométries complexes. Cela en fait une méthode privilégiée dans la production de masse pour des industries comme l'automobile et le CVC (chauffage, ventilation et climatisation), où la fiabilité pièce par pièce est essentielle.

Faire le bon choix pour votre application

En fin de compte, le processus correct dépend entièrement des exigences du produit final.

- Si votre objectif principal est la résistance structurelle et la durabilité : Le braseage est le bon choix, car il crée une liaison dont la résistance est comparable à celle des métaux de base.

- Si votre objectif principal est d'assembler des composants électroniques sensibles à la chaleur : Le soudage est la seule option viable en raison de son application à basse température.

- Si votre objectif principal est un joint simple et à basse pression (comme dans la plomberie en cuivre) : Le soudage offre une liaison suffisante et est plus rentable et plus facile à réaliser.

- Si votre objectif principal est d'assembler des métaux dissimilaires pour une liaison haute résistance : Le braseage est une excellente méthode pour créer des joints solides entre différents types de métaux.

Sélectionnez votre méthode d'assemblage en fonction de la résistance mécanique que votre assemblage exige réellement.

Tableau récapitulatif :

| Caractéristique | Braseage | Soudage |

|---|---|---|

| Température | Supérieure à 450 °C (840 °F) | Inférieure à 450 °C (840 °F) |

| Résistance du joint | Structurelle, aussi solide que les métaux de base | Non structurelle, liaison plus faible |

| Applications principales | Automobile, CVC, aérospatiale | Électronique, plomberie, composants délicats |

| Métaux d'apport | Alliages d'argent, de cuivre, d'aluminium | Alliages à base d'étain (étain-plomb, étain-argent) |

Besoin de l'équipement adéquat pour votre processus d'assemblage ?

Que vous ayez besoin de fours de braseage à haute température ou d'outils de soudage de précision, KINTEK dispose de l'équipement de laboratoire et des consommables pour garantir des résultats parfaits. Nos experts peuvent vous aider à sélectionner la solution idéale pour votre application spécifique, que vous travailliez avec des composants structurels ou des composants électroniques délicats.

Contactez notre équipe technique dès aujourd'hui pour discuter de la manière dont l'équipement de laboratoire spécialisé de KINTEK peut améliorer vos processus d'assemblage de métaux et offrir des performances fiables et constantes.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

Les gens demandent aussi

- Quelle est la différence entre un four à cornue et un four à moufle ? Découvrez la vérité sur le chauffage indirect

- Pourquoi appelle-t-on un four à moufle un four à moufle ? La clé d'un chauffage à haute température sans contamination

- À quoi sert le four à moufle pour l'estimation ? Mesurer précisément la teneur en cendres et les matières volatiles

- Quelles sont les spécifications d'un four à moufle ? Un guide des caractéristiques clés et de la sélection

- Qu'est-ce que la vérification de la température d'un four à moufle ? Assurer un traitement thermique précis