Essentiellement, le dépôt chimique en phase vapeur (CVD) pour la synthèse de nanoparticules est un processus qui construit des nanostructures à partir de zéro en utilisant des réactions chimiques en phase gazeuse. Des molécules précurseurs gazeuses sont introduites dans une chambre de réaction où elles se décomposent et réagissent sur un substrat chauffé, déposant un matériau solide atome par atome pour former des nanomatériaux de haute pureté et de structure précise comme des nanotubes ou des feuilles de graphène.

Le principe fondamental du CVD est de transformer des produits chimiques gazeux en un nanomatériau solide de haute pureté. Il ne s'agit pas de tailler un matériau plus grand, mais plutôt de construire méticuleusement la structure désirée molécule par molécule, ce qui explique pourquoi c'est une méthode de premier plan pour les applications haute performance.

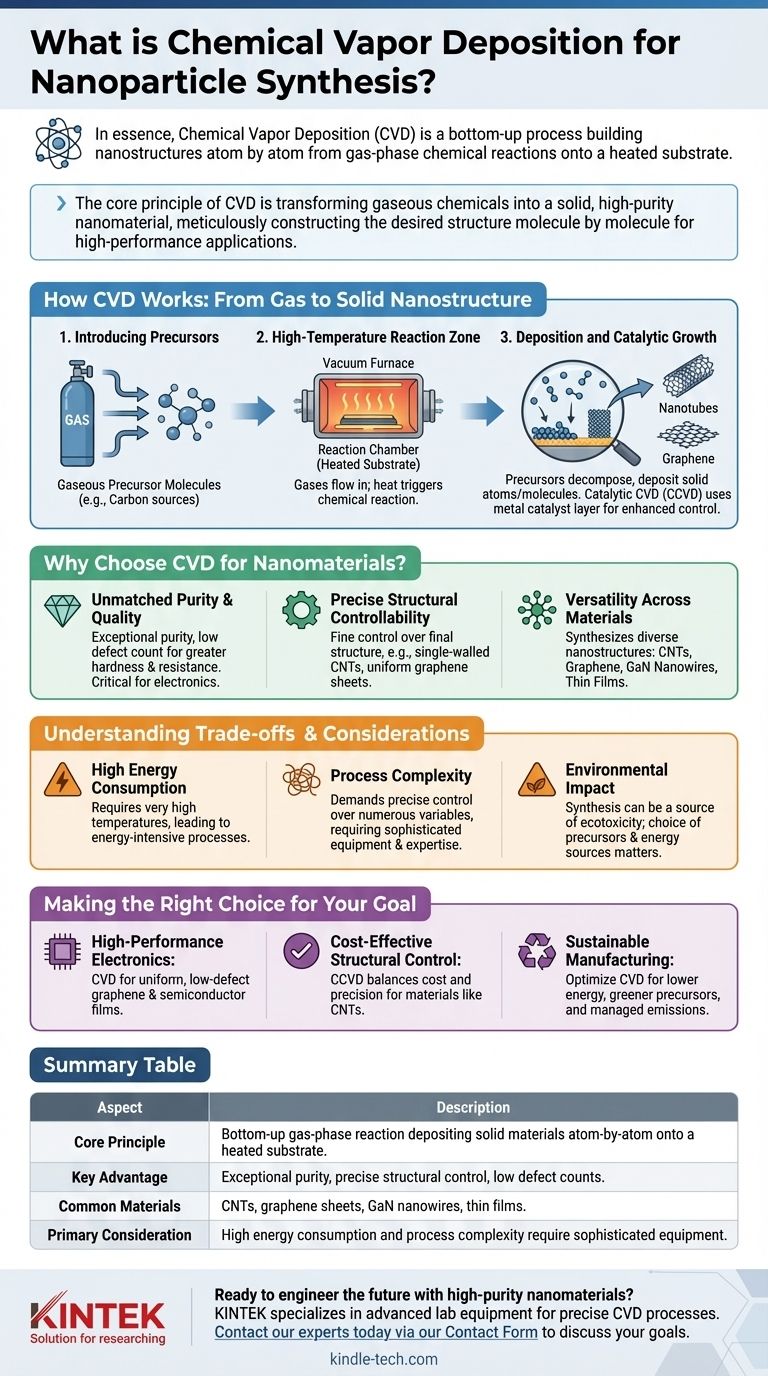

Comment fonctionne le CVD : Du gaz à la nanostructure solide

Le CVD est fondamentalement un processus de dépôt de matériaux. Il implique une série d'étapes bien contrôlées pour convertir des précurseurs volatils en un produit solide sur une surface.

Introduction des précurseurs

Le processus commence par un ou plusieurs matériaux précurseurs gazeux. Ce sont des composés chimiques qui contiennent les éléments que vous souhaitez déposer, comme le carbone pour fabriquer du graphène ou des nanotubes de carbone.

La zone de réaction à haute température

Ces gaz s'écoulent dans une chambre de réaction, souvent un four sous vide, contenant une surface préparée appelée substrat. La chambre est chauffée à une température spécifique et élevée qui fournit l'énergie nécessaire pour déclencher une réaction chimique.

Dépôt et croissance catalytique

Une fois à l'intérieur de la chambre chaude, les gaz précurseurs se décomposent et réagissent. Les atomes ou molécules solides résultants se déposent alors sur le substrat, construisant progressivement le nanomatériau souhaité.

Pour de nombreuses nanostructures, comme les nanotubes de carbone, ce processus est amélioré par un catalyseur. Cette variation, appelée CVD catalytique (CCVD), utilise une couche de nanoparticules de catalyseur métallique pour guider et contrôler la croissance, offrant un contrôle structurel supérieur.

Pourquoi choisir le CVD pour les nanomatériaux ?

Le CVD n'est pas seulement une méthode parmi d'autres ; c'est souvent le choix privilégié pour les applications où la qualité du matériau est primordiale. Sa valeur provient de plusieurs avantages distincts.

Pureté et qualité inégalées

Comparé à d'autres méthodes de revêtement, le CVD produit des matériaux avec une pureté exceptionnelle et un faible nombre de défauts. Cela se traduit par une plus grande dureté et une meilleure résistance aux dommages, ce qui est essentiel pour l'électronique avancée et les revêtements durables.

Contrôle structurel précis

La nature du processus CVD, qui va du bas vers le haut (bottom-up), permet un contrôle fin de la structure du produit final. Ceci est essentiel en nanotechnologie pour créer des matériaux tels que des nanotubes de carbone à paroi simple ou des feuilles de graphène uniformes et monocouches.

Polyvalence à travers les matériaux

Le CVD est une technique incroyablement polyvalente. Il n'est pas limité à un seul type de matériau et est fréquemment utilisé pour synthétiser une large gamme de nanostructures avancées, y compris :

- Nanotubes de carbone (NTC)

- Feuilles de graphène

- Nanofils de nitrure de gallium (GaN)

- Films minces métalliques et céramiques

Comprendre les compromis et les considérations

Bien que puissant, le CVD est un processus industriel complexe avec des compromis importants qui doivent être gérés pour une mise en œuvre réussie et responsable.

Consommation d'énergie élevée

Le processus nécessite des températures très élevées pour initier les réactions chimiques. Cela fait du CVD une méthode énergivore, et la gestion de la consommation d'énergie est un facteur clé de sa rentabilité et de son empreinte environnementale.

Complexité du processus

L'obtention de résultats de haute qualité exige un contrôle précis de nombreuses variables, notamment la température, la pression, les débits de gaz et la chimie des précurseurs. Cette complexité nécessite des équipements sophistiqués et une expertise approfondie du processus.

Impact environnemental

Le processus de synthèse est la principale source d'écotoxicité potentielle. Des facteurs tels que le choix des matériaux précurseurs, les sources d'énergie et les émissions de gaz à effet de serre doivent être soigneusement examinés pour minimiser l'impact environnemental du cycle de vie des nanomatériaux produits.

Faire le bon choix pour votre objectif

Le choix d'une méthode de synthèse dépend entièrement de votre objectif final. Le CVD offre une voie claire pour les applications où la performance ultime n'est pas négociable.

- Si votre objectif principal est l'électronique haute performance : Le CVD est l'approche principale pour créer du graphène uniforme et peu défectueux ainsi que d'autres films semi-conducteurs requis pour les capteurs et transistors de nouvelle génération.

- Si votre objectif principal est le contrôle structurel rentable : Le CVD catalytique (CCVD) offre un excellent équilibre entre coût et précision structurelle pour la synthèse de matériaux tels que les nanotubes de carbone.

- Si votre objectif principal est la fabrication durable : Vous devez privilégier l'optimisation du processus CVD pour limiter la consommation d'énergie, sélectionner des matériaux précurseurs plus écologiques et gérer les émissions afin de réduire son écotoxicité sur l'ensemble de son cycle de vie.

En fin de compte, le dépôt chimique en phase vapeur nous permet d'ingénierer des matériaux à l'échelle atomique, transformant des gaz simples en blocs de construction de la technologie future.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Principe de base | Un processus de construction (bottom-up) utilisant des réactions chimiques en phase gazeuse pour déposer des matériaux solides atome par atome sur un substrat chauffé. |

| Avantage clé | Produit des nanomatériaux avec une pureté exceptionnelle, un contrôle structurel précis et un faible nombre de défauts. |

| Matériaux courants | Nanotubes de carbone (NTC), feuilles de graphène, nanofils de nitrure de gallium (GaN) et divers films minces. |

| Considération principale | La consommation d'énergie élevée et la complexité du processus nécessitent des équipements sophistiqués et une expertise. |

Prêt à façonner l'avenir avec des nanomatériaux de haute pureté ?

KINTEK se spécialise dans la fourniture des équipements de laboratoire avancés et des consommables nécessaires aux processus précis de dépôt chimique en phase vapeur. Que vous développiez l'électronique de nouvelle génération ou synthétisiez de nouvelles nanostructures, nos solutions sont conçues pour répondre aux exigences rigoureuses de la recherche et du développement en nanotechnologie moderne.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nous pouvons soutenir vos objectifs spécifiques de synthèse de nanoparticules et vous aider à atteindre une qualité et une performance de matériau inégalées.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de frittage et de brasage sous vide pour traitement thermique

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux