En termes simples, le dépôt chimique en phase vapeur (CVD) est une méthode permettant de construire des nanomatériaux atome par atome ou molécule par molécule. Il fonctionne en introduisant des gaz réactifs, appelés précurseurs, dans une chambre contrôlée où ils réagissent et déposent un film solide ultra-mince ou une nanostructure sur une surface cible, appelée substrat. Cette approche « ascendante » (bottom-up) offre un contrôle exceptionnel sur les propriétés finales du matériau.

Le dépôt chimique en phase vapeur n'est pas seulement une technique de revêtement ; c'est une plateforme de fabrication polyvalente. Sa véritable valeur réside dans sa capacité à construire une vaste gamme de nanomatériaux complexes de haute pureté avec un contrôle structurel précis, ce qui est souvent difficile à réaliser avec les méthodes de synthèse chimique traditionnelles.

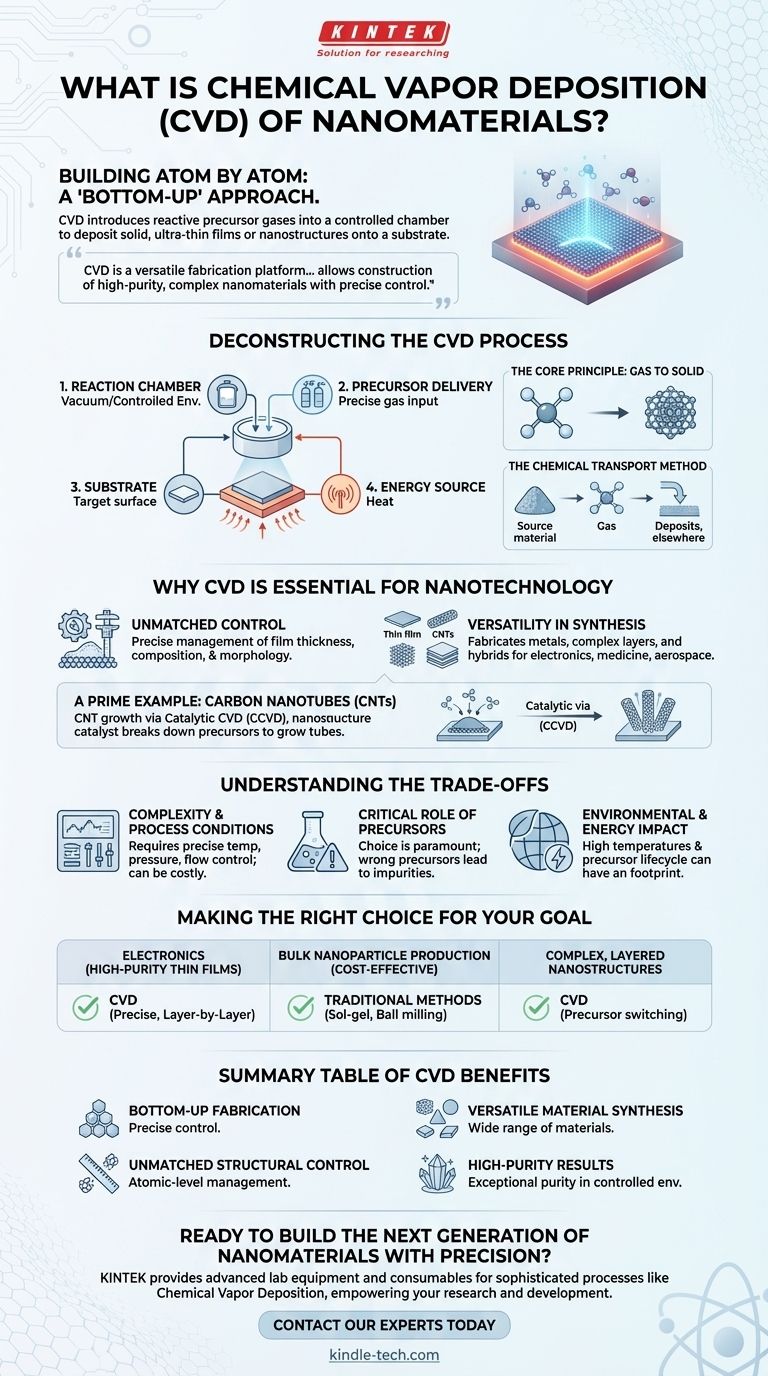

Déconstruction du processus CVD

Pour comprendre le CVD, il est préférable de le décomposer en ses principes fondamentaux et ses composants. Le processus est une réaction chimique soigneusement orchestrée se produisant à la surface, et non dans un bécher.

Le principe fondamental : du gaz au solide

Le fondement du CVD est une transformation de phase. Des précurseurs chimiques volatils à l'état gazeux sont acheminés dans une chambre de réaction. Lorsque ces gaz entrent en contact avec un substrat chauffé, ils subissent une réaction chimique qui aboutit à la formation d'un matériau solide, lequel est ensuite déposé sur la surface de ce substrat.

Composants clés d'un système CVD

Une installation CVD typique implique quatre éléments critiques :

- Chambre de réaction : Un environnement contrôlé, souvent sous vide, qui contient la réaction.

- Distribution des précurseurs : Un système qui introduit des quantités précises de gaz réactifs dans la chambre.

- Substrat : Le matériau ou la pièce sur lequel le nouveau nanomatériau sera cultivé.

- Source d'énergie : Le plus souvent la chaleur, qui fournit l'énergie nécessaire pour piloter la réaction chimique sur la surface du substrat.

Un regard plus approfondi : la méthode de transport chimique

Une variation du CVD est la méthode de transport chimique. Dans cette technique, un matériau source réagit d'abord pour devenir un gaz. Ce gaz est ensuite transporté vers une zone différente de la chambre contenant le substrat, où une réaction inverse est déclenchée, provoquant le dépôt et la croissance du matériau souhaité.

Pourquoi le CVD est essentiel pour la nanotechnologie

Bien qu'il existe des méthodes telles que le sol-gel ou la synthèse hydrothermale, le CVD est devenu une pierre angulaire de la nanotechnologie moderne en raison de ses avantages uniques en matière de contrôle et de polyvalence.

Contrôle inégalé de la structure

Les méthodes de synthèse traditionnelles peuvent être complexes et offrent un contrôle limité sur la forme et la taille finales des nanoparticules. Le CVD excelle dans ce domaine, permettant une gestion précise de l'épaisseur, de la composition et de la morphologie du film jusqu'au niveau atomique.

Polyvalence dans la synthèse des matériaux

Le CVD n'est pas limité aux matériaux simples. Il est utilisé pour fabriquer un large éventail de structures, des films minces métalliques de base aux couches multicomposants complexes et aux matériaux hybrides. Cela le rend indispensable pour les applications en nanoélectronique, en électronique de puissance, en médecine et dans l'aérospatiale.

Un exemple parfait : les nanotubes de carbone (NTC)

La synthèse des nanotubes de carbone est une illustration parfaite de la puissance du CVD. Le dépôt chimique catalytique en phase vapeur (CCVD) est la méthode dominante utilisée pour produire des NTC de haute qualité. Dans ce processus, un catalyseur sur le substrat aide à décomposer un gaz précurseur contenant du carbone, permettant la croissance contrôlée des structures de nanotubes.

Comprendre les compromis et les considérations

Aucune méthode n'est sans défis. Être un conseiller de confiance signifie reconnaître le tableau complet, y compris les inconvénients potentiels.

Complexité et conditions de processus

Les systèmes CVD nécessitent un contrôle minutieux de la température, de la pression et des débits de gaz. Le besoin d'équipements à vide et de contrôles précis peut rendre la configuration initiale plus complexe et coûteuse que certaines méthodes chimiques humides traditionnelles.

Le rôle critique des précurseurs

Le choix des produits chimiques précurseurs est primordial. Ils doivent être suffisamment volatils pour être transportés sous forme de gaz, mais suffisamment réactifs pour se déposer sur le substrat à une température raisonnable. De mauvais précurseurs peuvent entraîner des impuretés ou une mauvaise qualité du matériau.

Impact environnemental et énergétique

Comme on le voit avec la synthèse des NTC, le processus CVD peut être énergivore en raison des températures élevées requises. De plus, le cycle de vie des précurseurs chimiques — de leur création à leur élimination — comporte une empreinte environnementale potentielle qui doit être gérée pour limiter l'écotoxicité.

Faire le bon choix pour votre objectif

Le choix d'une méthode de fabrication dépend entièrement de votre objectif final. Le CVD est un outil puissant, mais son application doit être stratégique.

- Si votre objectif principal est des films minces uniformes de haute pureté pour l'électronique : Le CVD est un choix supérieur en raison de son contrôle précis, couche par couche, du dépôt.

- Si votre objectif principal est la production de nanoparticules en vrac rentable : Les méthodes traditionnelles comme le sol-gel ou le broyage à billes pourraient être plus économiques, bien qu'elles offrent moins de précision structurelle.

- Si votre objectif principal est de créer des nanostructures complexes et en couches : La capacité du CVD à changer de précurseurs en cours de processus en fait un outil indispensable pour la fabrication de dispositifs avancés.

En fin de compte, le dépôt chimique en phase vapeur permet aux ingénieurs et aux scientifiques de concevoir et de construire les matériaux fondamentaux de la technologie future à partir de zéro.

Tableau récapitulatif :

| Caractéristique CVD | Avantage |

|---|---|

| Fabrication ascendante (Bottom-Up) | Construit des matériaux atome par atome ou molécule par molécule pour un contrôle précis. |

| Contrôle structurel inégalé | Permet la gestion de l'épaisseur du film, de la composition et de la morphologie jusqu'au niveau atomique. |

| Synthèse de matériaux polyvalente | Fabrique une large gamme de matériaux, des films minces simples aux structures multicouches complexes. |

| Résultats de haute pureté | Produit des films ultra-minces et des nanostructures d'une pureté exceptionnelle dans un environnement contrôlé. |

Prêt à construire la prochaine génération de nanomatériaux avec précision ?

Chez KINTEK, nous nous spécialisons dans la fourniture des équipements de laboratoire et des consommables nécessaires aux processus sophistiqués tels que le dépôt chimique en phase vapeur. Notre expertise peut vous aider à obtenir les films minces uniformes de haute pureté et les nanostructures complexes essentiels aux percées en nanoélectronique, en médecine et dans l'aérospatiale.

Discutons de la manière dont nos solutions peuvent renforcer votre recherche et développement. Contactez nos experts dès aujourd'hui pour trouver l'équipement parfait pour vos objectifs de fabrication de nanomatériaux.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté