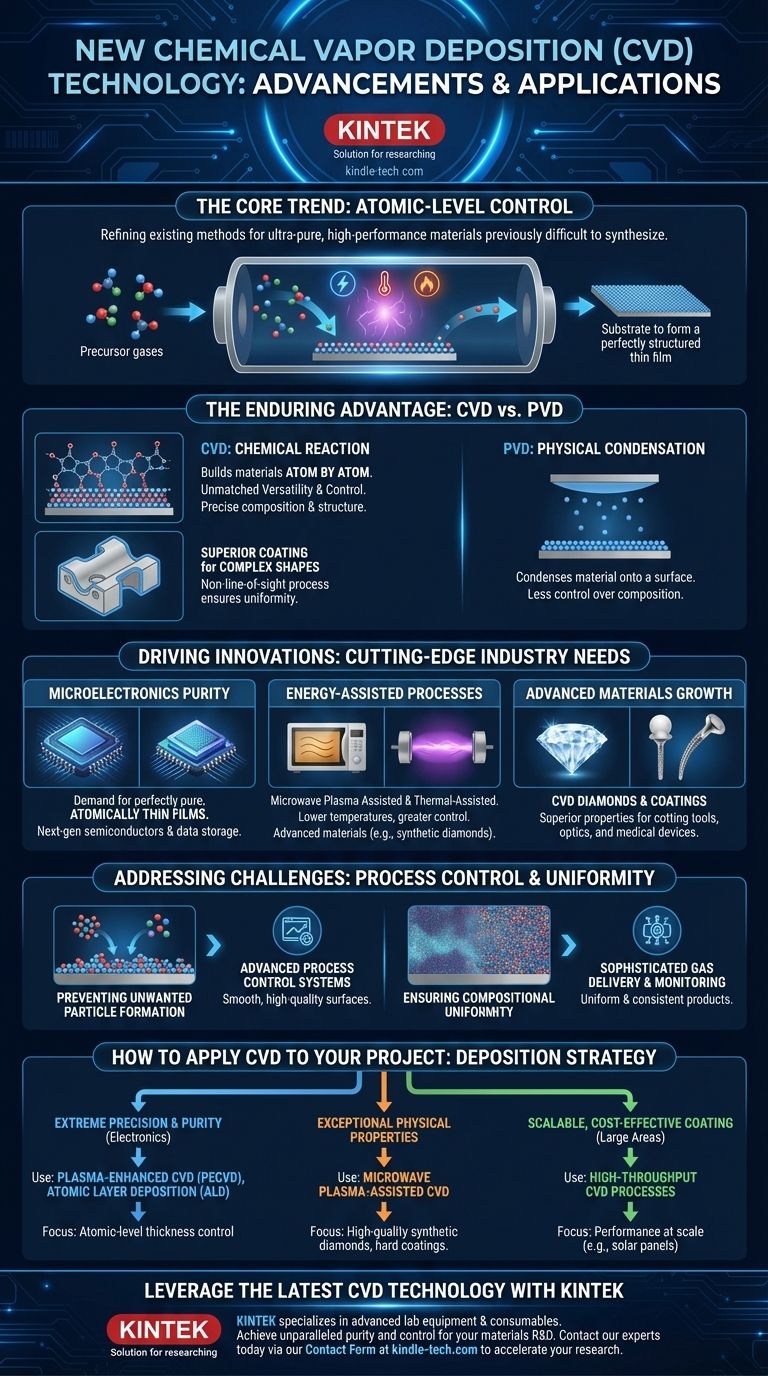

Dans le domaine de la science des matériaux, la "nouvelle" technologie de dépôt chimique en phase vapeur (CVD) n'est pas une invention unique, mais plutôt une série d'avancées critiques dans le contrôle des processus et les sources d'énergie. Ces améliorations, telles que les techniques assistées par plasma micro-ondes et assistées thermiquement, sont conçues pour créer des matériaux d'une pureté et d'une performance sans précédent. Cette évolution est motivée par les exigences incessantes des secteurs à forte croissance comme la microélectronique et les matériaux avancés, tels que les diamants synthétiques.

La tendance fondamentale du CVD moderne est le raffinement des méthodes existantes pour obtenir un contrôle au niveau atomique sur la création de matériaux. Cela permet la production de films minces et de matériaux ultra-purs et haute performance qui étaient auparavant difficiles ou impossibles à synthétiser efficacement.

L'avantage durable du CVD

Le dépôt chimique en phase vapeur est un processus où un film solide mince est déposé sur un substrat par des réactions chimiques impliquant des précurseurs en phase vapeur. Contrairement au dépôt physique en phase vapeur (PVD), qui condense essentiellement un matériau sur une surface, le CVD construit les matériaux atome par atome par la chimie.

Polyvalence et contrôle inégalés

La puissance du CVD repose sur sa dépendance aux réactions chimiques. Cela confère aux ingénieurs et aux scientifiques un contrôle précis sur la composition et la structure du matériau final.

En gérant soigneusement les gaz précurseurs, la température et la pression, il est possible de créer des couches de matériau ultra-minces d'une pureté exceptionnelle. C'est fondamental pour la production de circuits électriques modernes.

Revêtement supérieur pour les formes complexes

Le CVD est un processus sans ligne de visée. Les gaz précurseurs peuvent circuler autour et dans des géométries complexes, assurant un revêtement uniforme et homogène sur toutes les surfaces.

Cela le rend idéal pour les composants aux formes complexes, offrant une couche cohérente que d'autres méthodes de dépôt ont du mal à obtenir.

Qu'est-ce qui motive les dernières innovations ?

L'évolution du CVD est directement liée aux besoins des industries de pointe. Les avancées modernes visent à surmonter les limitations historiques et à débloquer de nouvelles capacités matérielles.

L'exigence de pureté en microélectronique

L'industrie de la microélectronique reste le plus grand utilisateur de la technologie CVD. La miniaturisation continue des transistors nécessite le dépôt de films atomiquement minces, parfaitement purs et sans défauts.

Les nouvelles techniques CVD offrent le contrôle amélioré de l'épaisseur et la pureté des matériaux nécessaires pour construire la prochaine génération de semi-conducteurs et de dispositifs de stockage de données.

Avancées dans les processus assistés par énergie

Des techniques comme le CVD assisté par plasma micro-ondes et le CVD assisté thermiquement représentent un bond en avant significatif. Ces méthodes utilisent l'énergie pour activer les gaz précurseurs plus efficacement.

Cela permet le dépôt à des températures plus basses et avec un plus grand contrôle, permettant la création de matériaux avancés, comme des diamants synthétiques de haute qualité, avec une dureté, une conductivité thermique et des propriétés optiques exceptionnelles.

La croissance des matériaux avancés

La rentabilité et les propriétés supérieures de matériaux comme les diamants CVD ont ouvert de nouveaux marchés. Ils sont désormais utilisés dans les outils de coupe, l'optique et même les équipements médicaux.

Ces applications sont possibles parce que les processus CVD avancés peuvent produire des matériaux qui surpassent leurs homologues naturels ou fabriqués de manière conventionnelle.

Comprendre les compromis et les défis

Bien que puissante, la technologie CVD n'est pas sans défis. Les innovations mêmes dans ce domaine visent à atténuer ces complexités inhérentes.

Prévenir la formation de particules indésirables

L'un des principaux défis est la formation d'agrégats durs en phase gazeuse avant que le matériau ne puisse se déposer sur le substrat. Cela peut entraîner des défauts dans le film final.

Des systèmes de contrôle de processus avancés et des conceptions de réacteurs sont cruciaux pour minimiser cet effet et assurer une surface lisse et de haute qualité.

Assurer l'uniformité de la composition

Lors de la création de matériaux multicomposants (alliages ou composés), les variations de pression de vapeur et de taux de réaction peuvent entraîner une composition hétérogène.

Les derniers systèmes CVD utilisent une distribution et une surveillance sophistiquées des gaz pour garantir que chaque précurseur réagit au bon rythme, ce qui donne un produit final uniforme et cohérent.

Comment appliquer cela à votre projet

La meilleure stratégie de dépôt dépend entièrement de votre objectif principal. Le CVD offre une gamme de possibilités adaptées à des résultats spécifiques.

- Si votre objectif principal est une précision et une pureté extrêmes pour l'électronique : Vous aurez besoin de processus CVD avancés comme le CVD assisté par plasma (PECVD) ou le dépôt par couche atomique (un sous-ensemble du CVD) pour leur contrôle de l'épaisseur au niveau atomique.

- Si votre objectif principal est de créer des matériaux aux propriétés physiques exceptionnelles : Penchez-vous sur des techniques spécialisées comme le CVD assisté par plasma micro-ondes, essentiel pour produire des diamants synthétiques de haute qualité et d'autres revêtements durs.

- Si votre objectif principal est un revêtement évolutif et rentable pour de grandes surfaces comme les panneaux solaires : Un processus CVD à haut débit et bien établi est probablement le choix le plus économique et le plus efficace pour obtenir de bonnes performances à grande échelle.

En fin de compte, l'innovation continue dans le dépôt chimique en phase vapeur consiste à maîtriser la chimie pour construire les matériaux fondamentaux de la technologie future.

Tableau récapitulatif :

| Aspect de l'innovation | Avancée clé | Principal avantage |

|---|---|---|

| Contrôle du processus | Précision au niveau atomique | Films minces ultra-purs et sans défauts |

| Source d'énergie | Assistance plasma et thermique | Dépôt à basse température, nouveaux matériaux (par exemple, diamants) |

| Focus d'application | Microélectronique et matériaux avancés | Performances supérieures pour les semi-conducteurs, les outils de coupe, l'optique |

| Défi clé relevé | Formation de particules minimisée et uniformité améliorée | Revêtements de haute qualité et cohérents sur des formes complexes |

Prêt à tirer parti de la dernière technologie CVD pour votre projet de matériaux ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables avancés, fournissant les outils précis nécessaires pour le CVD assisté par plasma, le CVD assisté thermiquement et d'autres processus de dépôt de pointe. Que vous développiez des semi-conducteurs de nouvelle génération, des diamants synthétiques ou des revêtements haute performance, nos solutions sont conçues pour vous aider à atteindre une pureté et un contrôle inégalés.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nos solutions CVD peuvent accélérer votre recherche et développement.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore