Essentiellement, le dépôt chimique en phase vapeur (CVD) est un processus de synthèse où un matériau est construit à partir d'une phase gazeuse sur une surface solide. Des gaz précurseurs contenant les éléments chimiques souhaités sont introduits dans une chambre de réaction, où ils se décomposent et réagissent à haute température, déposant un film solide ou une nanostructure de haute qualité sur un substrat cible. Cette méthode est prisée pour sa précision et sa capacité à créer des matériaux comme le graphène et les nanotubes de carbone avec une pureté et une intégrité structurelle supérieures.

Le CVD n'est pas seulement une technique de revêtement ; c'est une méthode de fabrication « ascendante » (bottom-up) qui confère aux scientifiques un contrôle précis, atome par atome, sur les propriétés d'un matériau. En gérant soigneusement les gaz, la température et la pression, il permet la création de nanomatériaux avancés qui sont souvent impossibles à produire avec des méthodes conventionnelles.

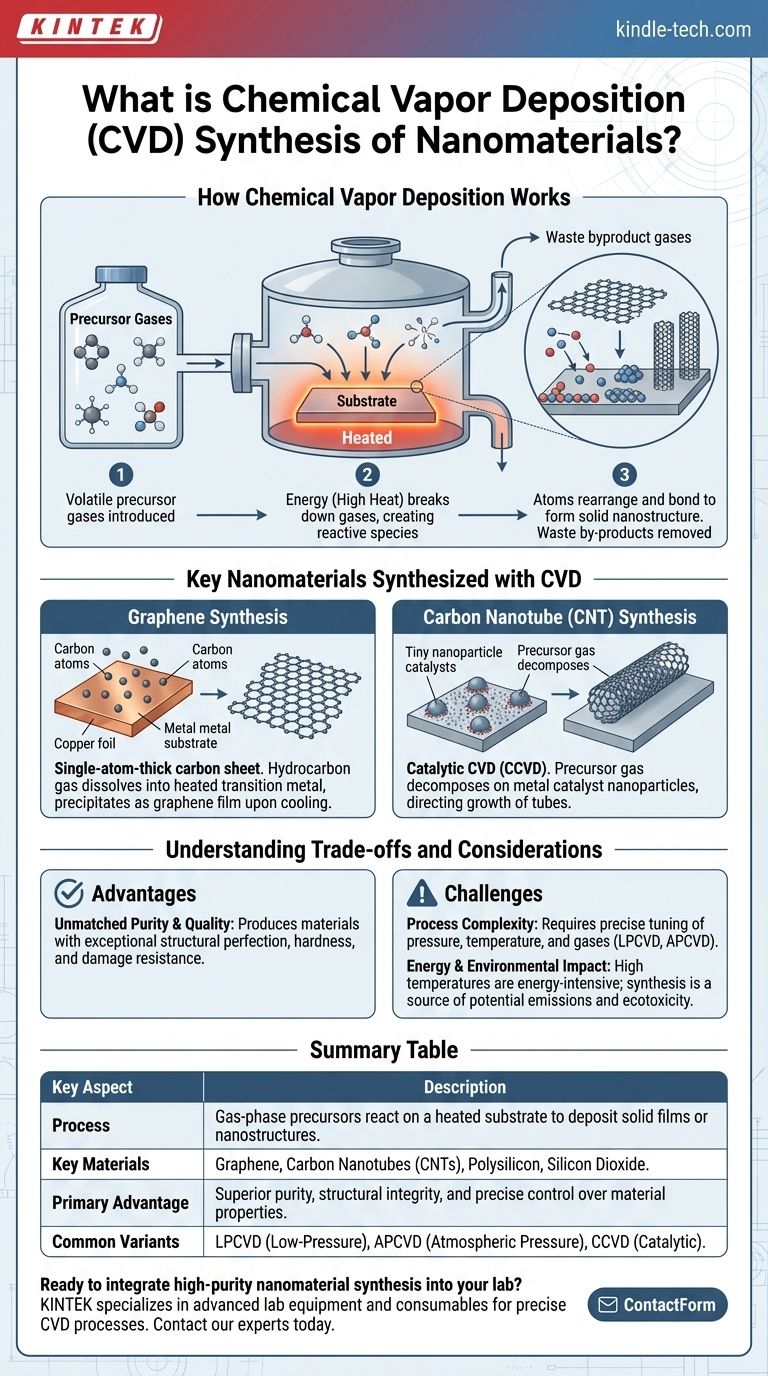

Comment fonctionne le dépôt chimique en phase vapeur

Le processus CVD transforme les molécules gazeuses en nanomatériaux solides grâce à une séquence d'événements soigneusement contrôlée.

Le mécanisme central

Le fondement du CVD est une réaction chimique sur une surface chauffée. Des gaz précurseurs volatils, contenant les atomes nécessaires au matériau final, sont passés sur un substrat à l'intérieur d'une chambre de réaction.

Le rôle de l'énergie

De l'énergie, généralement sous forme de chaleur élevée, est appliquée au substrat. Cette énergie décompose les gaz précurseurs en espèces réactives qui s'adsorbent ensuite sur la surface du substrat.

Construction de la nanostructure

Une fois sur la surface, ces atomes se réarrangent et se lient ensemble, formant un film mince solide stable ou des nanostructures discrètes. Les sous-produits de déchets de la réaction sont ensuite pompés hors de la chambre, ne laissant que le matériau souhaité.

Nanomatériaux clés synthétisés avec le CVD

La polyvalence du CVD en fait la méthode préférée pour produire certains des nanomatériaux les plus critiques utilisés dans la technologie moderne.

Synthèse du graphène

Pour créer le graphène, une feuille de carbone d'une épaisseur d'un seul atome, un gaz hydrocarboné est généralement introduit dans une chambre contenant un substrat métallique de transition, comme le cuivre ou le nickel.

À très haute température, les atomes de carbone du gaz se dissolvent dans le métal. Lorsque le substrat refroidit, la solubilité du carbone dans le métal diminue, provoquant la précipitation des atomes de carbone et la formation d'un film de graphène continu à la surface.

Synthèse des nanotubes de carbone (NTC)

La méthode la plus courante pour produire des NTC est le CVD catalytique (CCVD). Ce processus utilise de minuscules nanoparticules d'un métal catalyseur (comme le fer ou le cobalt) pour diriger la croissance des tubes.

Le gaz carboné précurseur se décompose exclusivement à la surface de ces particules catalytiques, à partir desquelles le nanotube grandit ensuite. Cette technique offre un excellent contrôle sur la structure des NTC résultants et est très rentable.

Autres films avancés

Au-delà des nanomatériaux carbonés, le CVD est essentiel pour produire d'autres films de haute pureté. Le polysilicium, un matériau clé dans l'industrie photovoltaïque solaire, et le dioxyde de silicium, un composant fondamental de la microélectronique, sont tous deux couramment produits à l'aide de variantes du CVD.

Comprendre les compromis et les considérations

Bien que puissant, le CVD n'est pas une solution universelle. Comprendre ses avantages et ses limites est crucial pour une application appropriée.

Avantage : Pureté et qualité inégalées

Le principal avantage du CVD est sa capacité à produire des matériaux d'une pureté et d'une perfection structurelle exceptionnelles. Les films résultants sont souvent plus durs et plus résistants aux dommages que ceux fabriqués par d'autres méthodes.

Défi : Complexité du processus

Le CVD n'est pas une technique unique, mais une famille de processus, incluant le CVD à basse pression (LPCVD) et le CVD à pression atmosphérique (APCVD). Le choix de la pression, de la température et des gaz précurseurs doit être précisément ajusté pour le matériau spécifique, rendant le processus complexe à optimiser.

Défi : Impact énergétique et environnemental

Les processus CVD nécessitent souvent des températures très élevées, ce qui les rend énergivores. Le processus de synthèse lui-même — y compris la consommation de matériaux et l'utilisation d'énergie — est une source importante d'impact environnemental potentiel, y compris les émissions de gaz à effet de serre et l'écotoxicité.

Faire le bon choix pour votre objectif

La sélection des paramètres CVD appropriés est essentielle et dépend entièrement de votre objectif final.

- Si votre objectif principal est la pureté matérielle ultime pour l'électronique avancée : Vous aurez besoin d'un processus hautement contrôlé comme le CVD à basse pression (LPCVD) ou le CVD sous vide ultra-élevé (UHVCVD), ce qui justifie le coût d'équipement plus élevé.

- Si votre objectif principal est la production à grand volume et rentable pour les cellules solaires ou les revêtements : Une méthode plus simple comme le CVD à pression atmosphérique (APCVD) ou un processus CVD catalytique (CCVD) bien optimisé est souvent l'approche la plus appropriée.

- Si votre objectif principal est la durabilité et la réduction de l'impact environnemental : Vous devez privilégier l'optimisation pour une consommation d'énergie plus faible et sélectionner des matériaux précurseurs et des catalyseurs présentant une écotoxicité de cycle de vie plus faible.

En fin de compte, maîtriser le CVD est un exercice d'équilibre entre l'obtention des propriétés matérielles idéales, l'évolutivité de la production et la responsabilité environnementale.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Les précurseurs en phase gazeuse réagissent sur un substrat chauffé pour déposer des films solides ou des nanostructures. |

| Matériaux clés | Graphène, nanotubes de carbone (NTC), polysilicium, dioxyde de silicium. |

| Avantage principal | Pureté supérieure, intégrité structurelle et contrôle précis des propriétés du matériau. |

| Variantes courantes | LPCVD (Basse Pression), APCVD (Pression Atmosphérique), CCVD (Catalytique). |

Prêt à intégrer la synthèse de nanomatériaux de haute pureté dans votre laboratoire ? KINTEK se spécialise dans l'équipement de laboratoire avancé et les consommables pour des processus CVD précis. Notre expertise aide les laboratoires à obtenir une qualité de matériau et des résultats de recherche supérieurs. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et de la manière dont nous pouvons soutenir votre travail innovant.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application