À la base, le dépôt chimique en phase vapeur (CVD) est une méthode permettant de construire des films ultra-minces et des nanomatériaux de haute qualité à partir de zéro. Il fonctionne en introduisant des gaz réactifs (précurseurs) dans une chambre, où ils subissent une réaction chimique ou se décomposent sur une surface chauffée, appelée substrat. Les produits solides de cette réaction se déposent ensuite sur le substrat, formant la couche de nanomatériau souhaitée, couche par couche.

Le CVD est une technique de synthèse "ascendante" puissante et polyvalente qui offre un contrôle exceptionnel sur les propriétés finales d'un matériau. Cependant, son efficacité est souvent contrebalancée par sa principale limitation : une température de fonctionnement élevée qui peut restreindre le choix des matériaux de substrat.

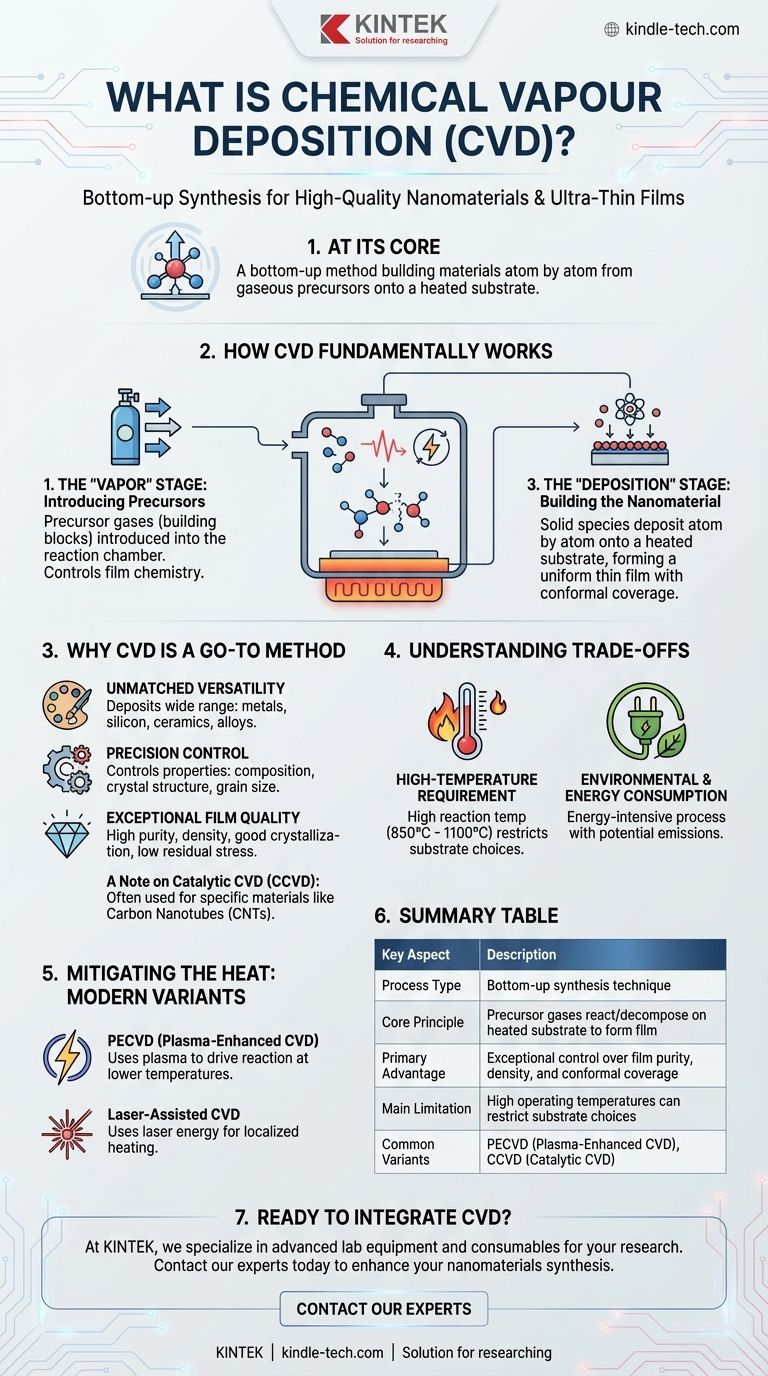

Comment fonctionne fondamentalement le CVD

Pour comprendre son utilité, il est utile de décomposer le processus en ses trois étapes essentielles : vapeur, réaction chimique et dépôt.

L'étape de la "vapeur" : Introduction des précurseurs

Le processus commence par l'introduction de gaz précurseurs spécifiques dans une chambre de réaction. Ces gaz sont les éléments constitutifs du matériau final et sont fournis par une source externe.

La composition et le débit de ces gaz sont les premiers paramètres critiques qui contrôlent la chimie du film final.

L'étape "chimique" : Déclenchement de la réaction

À l'intérieur de la chambre, de l'énergie est appliquée – le plus souvent sous forme de chaleur. Cette énergie rend les gaz précurseurs instables et les fait réagir entre eux ou se décomposer.

Ce changement chimique transforme les précurseurs gazeux en nouvelles espèces solides et en divers sous-produits, qui restent à l'état gazeux.

L'étape de "dépôt" : Construction du nanomatériau

Les espèces solides nouvellement formées se déposent ensuite sur un substrat chauffé placé à l'intérieur de la chambre. Ce dépôt construit le matériau atome par atome ou molécule par molécule, ce qui donne un film mince très uniforme et dense.

Parce que le dépôt se produit à partir d'une phase gazeuse, le processus peut recouvrir des formes tridimensionnelles complexes avec une uniformité exceptionnelle, une propriété connue sous le nom de couverture conforme.

Pourquoi le CVD est une méthode de choix pour les nanomatériaux

Le CVD est l'une des techniques les plus utilisées pour la synthèse de nanomatériaux en raison des avantages significatifs qu'il offre en termes de contrôle et de qualité.

Polyvalence matérielle inégalée

Le CVD ne se limite pas à une seule classe de matériaux. Il peut être utilisé pour déposer une vaste gamme de matériaux, y compris des films métalliques, des films non métalliques comme le dioxyde de silicium, des alliages multicomposants et des composés céramiques complexes.

Contrôle précis de la structure

En ajustant soigneusement les paramètres du processus tels que la température, la pression et les débits de gaz, les opérateurs peuvent contrôler précisément les propriétés du matériau final. Cela inclut sa composition chimique, sa structure cristalline, sa taille de grain et sa morphologie.

Qualité de film exceptionnelle

Les films produits par CVD sont connus pour leur grande pureté et leur densité. Le processus donne des matériaux avec une bonne cristallisation et de faibles contraintes résiduelles, ce qui est essentiel pour les applications à haute performance comme les cellules solaires (polysilicium) et l'électronique.

Une note sur le CVD catalytique (CCVD)

Pour des matériaux spécifiques comme les nanotubes de carbone (NTC), un catalyseur est souvent utilisé sur le substrat. Cette variante, le CVD catalytique (CCVD), est une méthode courante car elle améliore le contrôle structurel et la rentabilité.

Comprendre les compromis et les limitations

Aucune technique n'est sans inconvénients. Une évaluation objective du CVD nécessite de comprendre ses principaux défis.

L'exigence de haute température

La limitation la plus importante du CVD traditionnel est sa température de réaction élevée, souvent entre 850°C et 1100°C. De nombreux matériaux de substrat, tels que les polymères ou certains métaux, ne peuvent pas supporter cette chaleur sans fondre ou se dégrader.

Atténuer la chaleur : Variantes modernes du CVD

Pour surmonter cette limitation, plusieurs méthodes de CVD à basse température ont été développées. Des techniques comme le CVD assisté par plasma (PECVD) ou le CVD assisté par laser utilisent des sources d'énergie alternatives pour piloter la réaction chimique, permettant un dépôt à des températures beaucoup plus basses.

Consommation environnementale et énergétique

Le processus de synthèse, en particulier la chaleur élevée requise, est énergivore. Cela peut entraîner une consommation d'énergie et des émissions de gaz à effet de serre importantes, ce qui a un impact sur l'écotoxicité du cycle de vie et la rentabilité globale du matériau produit.

Appliquer cela à votre projet

Votre choix d'utiliser le CVD doit être basé sur une compréhension claire des priorités et des contraintes de votre projet.

- Si votre objectif principal est d'obtenir des films cristallins de haute pureté sur un substrat durable : Le CVD conventionnel est un excellent choix, offrant un contrôle inégalé sur la qualité des matériaux.

- Si votre objectif principal est de revêtir un matériau sensible à la température : Le CVD standard n'est pas viable ; vous devez étudier des variantes à basse température comme le PECVD.

- Si votre objectif principal est une production de masse rentable : Vous devez analyser attentivement la consommation d'énergie, les coûts des matériaux précurseurs et le besoin potentiel de catalyseurs pour déterminer la faisabilité économique globale.

En fin de compte, le CVD est un outil puissant pour créer des nanomatériaux de haute performance lorsque ses principes et ses compromis sont pleinement compris.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Technique de synthèse ascendante |

| Principe fondamental | Les gaz précurseurs réagissent/se décomposent sur un substrat chauffé pour former un film solide |

| Avantage principal | Contrôle exceptionnel de la pureté, de la densité et de la couverture conforme du film |

| Principale limitation | Les températures de fonctionnement élevées peuvent restreindre le choix des substrats |

| Variantes courantes | PECVD (CVD assisté par plasma), CCVD (CVD catalytique) pour des températures plus basses ou des matériaux spécifiques comme les NTC |

Prêt à intégrer la synthèse précise et de haute qualité de nanomatériaux dans votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés adaptés à vos besoins de recherche. Que vous exploriez le CVD pour des films de haute pureté ou que vous ayez besoin de solutions pour des substrats sensibles à la température, notre expertise peut vous aider à obtenir des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre synthèse de nanomatériaux et faire avancer vos projets.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale