Essentiellement, le dépôt chimique en phase vapeur (CVD) est un procédé industriel évolutif permettant de « faire croître » des couches de graphène de haute qualité, épaisses d'un seul atome. Il implique l'introduction d'un gaz contenant du carbone sur un substrat chauffé, généralement une feuille métallique, où le gaz se décompose et où les atomes de carbone s'organisent en réseau en nid d'abeille caractéristique. Cette méthode est la technique la plus prometteuse et la plus utilisée pour produire les films de graphène uniformes sur grande surface requis pour les applications électroniques.

Le principe fondamental du CVD n'est pas d'assembler des flocons, mais de faire croître une feuille continue. En décomposant des gaz à base de carbone sur un catalyseur métallique chaud, les ingénieurs peuvent former un film monocouche uniforme sur de grandes surfaces, un exploit difficile à réaliser avec d'autres méthodes.

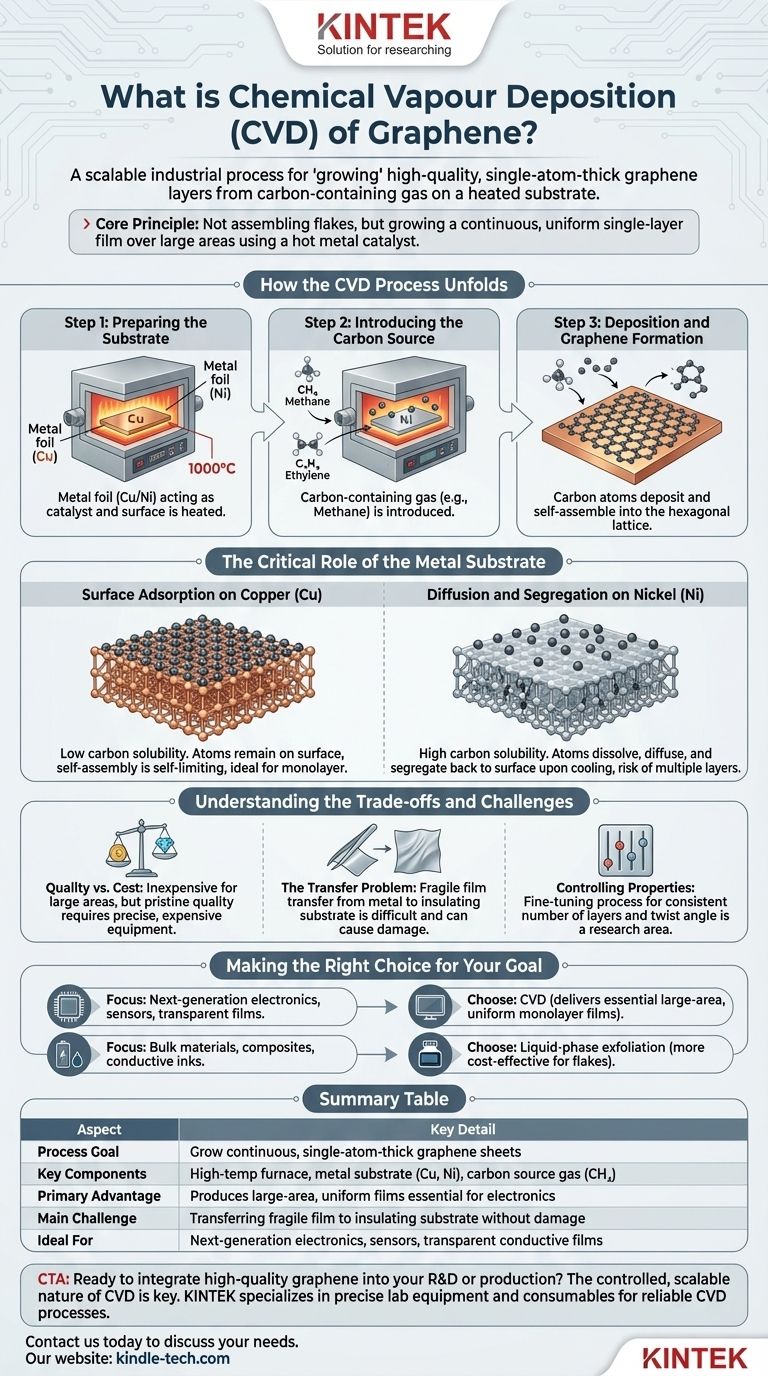

Comment se déroule le processus CVD

La méthode CVD est une séquence d'événements soigneusement contrôlée qui se déroule à l'intérieur d'un four à haute température. Chaque étape est essentielle à la qualité du film de graphène final.

Étape 1 : Préparation du substrat

Le processus commence par un substrat, qui sert à la fois de catalyseur et de surface de croissance. Les feuilles de métaux comme le cuivre (Cu) ou le nickel (Ni) sont des choix courants. Ce substrat est placé dans une chambre de réaction et chauffé à une température élevée, généralement autour de 1000°C.

Étape 2 : Introduction de la source de carbone

Une fois le substrat chaud, un gaz précurseur contenant du carbone est introduit dans la chambre. Les gaz courants comprennent le méthane (CH₄), l'éthylène (C₂H₄) ou l'acétylène (C₂H₂). La polyvalence du CVD permet d'utiliser diverses sources de carbone, y compris des liquides, des solides, et même des plastiques usagés.

Étape 3 : Dépôt et formation du graphène

À ces températures élevées, le gaz hydrocarboné se décompose. Les atomes de carbone sont libérés et commencent à se déposer sur la surface du substrat métallique chaud. Ces atomes s'organisent ensuite en la structure réticulaire hexagonale stable qui définit le graphène.

Le rôle essentiel du substrat métallique

Le choix du substrat métallique n'est pas arbitraire ; il modifie fondamentalement la manière dont la couche de graphène se forme. La différence clé réside dans la capacité du métal à dissoudre le carbone à haute température.

Adsorption de surface sur le cuivre (Cu)

Le cuivre a une très faible solubilité du carbone. Cela signifie que les atomes de carbone ne se dissolvent pas dans le métal en vrac. Au lieu de cela, ils restent à la surface et s'auto-assemblent. Ce processus est largement auto-limité, s'arrêtant généralement une fois qu'une couche unique complète de graphène s'est formée, faisant du cuivre le substrat idéal pour produire du graphène monocouche de haute qualité.

Diffusion et ségrégation sur le nickel (Ni)

En revanche, le nickel a une forte solubilité du carbone. À haute température, les atomes de carbone se dissolvent et diffusent dans le volume de la feuille de nickel. Lorsque le système refroidit, la solubilité diminue et le carbone absorbé « précipite » ou se ségrège à la surface, formant la couche de graphène. Ce processus est plus difficile à contrôler et peut entraîner plusieurs couches ou des films moins uniformes.

Comprendre les compromis et les défis

Bien que le CVD soit la méthode principale pour la production de graphène de haute qualité, il est essentiel de comprendre ses limites pratiques.

Qualité par rapport au coût

Le CVD est considéré comme relativement peu coûteux pour la production de films sur grande surface par rapport à des méthodes telles que l'exfoliation mécanique (la « méthode du ruban adhésif »). Cependant, obtenir un graphène vierge et sans défaut nécessite toujours un équipement coûteux et un contrôle précis des paramètres du processus tels que la température, la pression et le débit de gaz.

Le problème du transfert

Le graphène est cultivé sur une feuille métallique, mais pour la plupart des applications électroniques, il doit se trouver sur un substrat isolant comme le silicium. Le processus de transfert du film fragile, épais d'un seul atome, du métal à sa destination finale est un défi majeur. Cette étape peut introduire des plis, des déchirures et des contaminations, dégradant les propriétés exceptionnelles du matériau.

Contrôle des propriétés finales

Les caractéristiques électriques du graphène dépendent fortement de facteurs tels que le nombre de couches et l'angle de torsion entre elles si plusieurs couches se forment. L'ajustement fin du processus CVD pour contrôler ces facteurs avec une cohérence parfaite reste un domaine important de recherche et de développement.

Faire le bon choix pour votre objectif

La sélection d'une méthode de production de graphène dépend entièrement des exigences de l'application finale.

- Si votre objectif principal est l'électronique de nouvelle génération, les capteurs ou les films conducteurs transparents : Le CVD est la seule méthode viable car elle fournit les films monocouches uniformes et de haute qualité essentiels.

- Si votre objectif principal est les matériaux en vrac tels que les composites, les encres conductrices ou les additifs pour batteries : Les méthodes telles que l'exfoliation en phase liquide sont souvent plus rentables, car la perfection absolue d'une feuille monocouche est moins critique que la production de grandes quantités de flocons de graphène.

En fin de compte, la force du CVD réside dans sa capacité unique à faire croître une feuille de graphène continue et de haute qualité, ce qui en fait la technique de production fondamentale pour l'avenir de l'électronique.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Objectif du processus | Faire croître des feuilles de graphène continues, épaisses d'un seul atome |

| Composants clés | Four à haute température, substrat métallique (ex. : Cu, Ni), gaz source de carbone (ex. : CH₄) |

| Avantage principal | Produit des films uniformes sur grande surface essentiels pour l'électronique |

| Défi principal | Transférer le film fragile vers un substrat isolant sans l'endommager |

| Idéal pour | L'électronique de nouvelle génération, les capteurs, les films conducteurs transparents |

Prêt à intégrer du graphène de haute qualité dans votre R&D ou votre production ?

La nature contrôlée et évolutive du dépôt chimique en phase vapeur est essentielle pour libérer le potentiel du graphène dans les applications avancées. KINTEK se spécialise dans l'équipement de laboratoire précis et les consommables nécessaires aux processus CVD fiables, répondant aux besoins exigeants des laboratoires de science des matériaux et d'électronique.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à obtenir une croissance de graphène cohérente et de haute qualité pour vos projets les plus innovants.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de graphitisation sous vide vertical à haute température

- Four de Graphitization Expérimental à Vide de Graphite IGBT

Les gens demandent aussi

- Quelle est l'énergie des atomes pulvérisés ? Maîtrisez la clé d'une qualité de film mince supérieure

- Quelles sont les utilisations du dépôt chimique en phase vapeur ? Un guide sur les films minces et les revêtements haute performance

- Qu'est-ce que le CVD avec un exemple ? Un guide du processus derrière les diamants de laboratoire et les micropuces

- Comment fonctionne le LCVD thermique ? Maîtriser le dépôt localisé de précision et la micro-fabrication directe

- Quel est le gaz de procédé pour la pulvérisation cathodique ? Optimisez votre dépôt de couches minces avec le bon gaz

- Quel est le mécanisme de croissance du dépôt chimique en phase vapeur ? Maîtrisez les 5 étapes de la croissance des films au niveau atomique

- Quel revêtement prévient la corrosion ? Obtenez une protection supérieure avec des barrières PVD denses

- Quel rôle le système de filament chauffant joue-t-il dans l'iCVD ? Obtenez une polymérisation sélective avec KINTEK