Essentiellement, le dépôt chimique en phase vapeur (CVD) est un processus qui construit un film mince solide de haute pureté sur une surface en utilisant une réaction chimique contrôlée. Il commence par l'introduction de gaz précurseurs volatils dans une chambre de réaction contenant l'objet à revêtir, appelé substrat. De l'énergie, généralement sous forme de chaleur, est appliquée au substrat, provoquant la réaction ou la décomposition des gaz précurseurs sur sa surface, déposant un matériau solide et formant le film désiré. Les sous-produits gazeux de la réaction sont ensuite évacués de la chambre.

À la base, le CVD est fondamentalement différent des méthodes de revêtement physique. Au lieu de simplement déposer un matériau existant, il synthétise un nouveau matériau directement sur une surface par une transformation chimique, permettant des revêtements exceptionnellement uniformes et complexes.

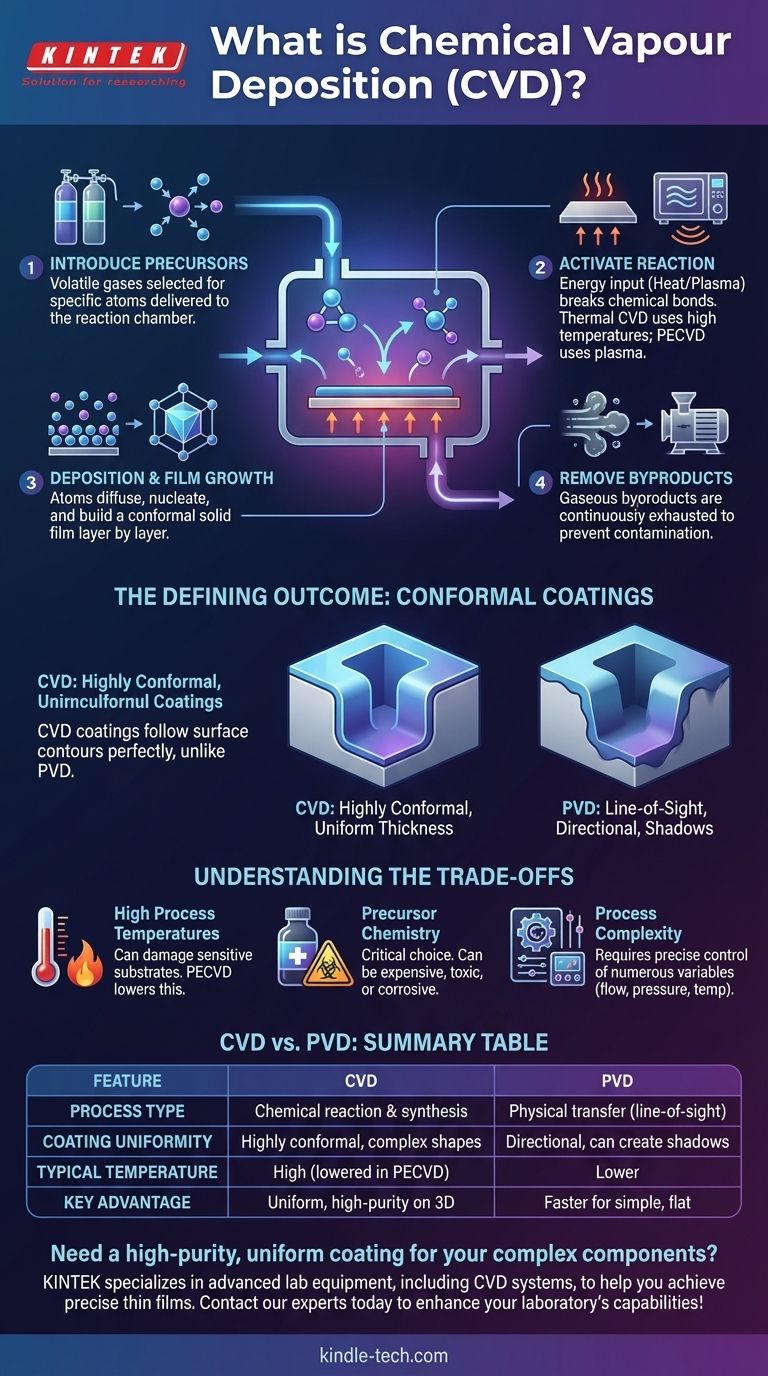

Le principe fondamental : une réaction chimique contrôlée

Pour vraiment comprendre le CVD, vous devez le considérer comme l'orchestration d'une réaction chimique où la surface cible, ou substrat, agit comme site de réaction. Chaque étape est conçue pour contrôler cette synthèse avec une grande précision.

Étape 1 : Introduction des précurseurs

Le processus commence par un ou plusieurs gaz précurseurs volatils. Ce sont des composés chimiques, souvent sous forme liquide ou solide, qui sont vaporisés puis délivrés précisément dans la chambre de réaction. Ces gaz sont sélectionnés parce qu'ils contiennent les atomes spécifiques requis pour le film final.

Étape 2 : Activation de la réaction

Pour que les précurseurs réagissent, ils ont besoin d'un apport d'énergie. Dans le CVD thermique traditionnel, le substrat est chauffé à des températures très élevées. Cette énergie thermique rompt les liaisons chimiques dans les molécules précurseurs lorsqu'elles entrent en contact avec la surface chaude.

Alternativement, des méthodes comme le CVD assisté par plasma (PECVD) utilisent l'énergie micro-ondes ou radiofréquence pour générer un plasma – un gaz ionisé. Ce plasma crée des espèces chimiques hautement réactives sans nécessiter des températures de substrat extrêmement élevées.

Étape 3 : Dépôt et croissance du film

Une fois que les gaz précurseurs se décomposent à la surface du substrat, les atomes désirés sont libérés. Ces atomes diffusent ensuite à travers la surface, trouvent des sites de nucléation stables et commencent à se lier au substrat et entre eux.

Ce n'est pas une projection aléatoire ; c'est un processus ordonné de nucléation et de croissance. Le film est construit couche par couche, ce qui donne une structure hautement contrôlée, qui peut être amorphe, polycristalline ou même monocristalline.

Étape 4 : Élimination des sous-produits

Les réactions chimiques qui déposent le film solide créent également des sous-produits gazeux indésirables. Un flux continu de gaz à travers la chambre, souvent assisté par un système de vide, est crucial pour désorber ces sous-produits de la surface et les transporter. Ne pas le faire contaminerait le film et arrêterait le processus de dépôt.

Le résultat déterminant : les revêtements conformes

L'avantage le plus significatif du processus CVD est sa capacité à produire des films hautement conformes. Cette seule caractéristique le distingue de nombreuses autres techniques de dépôt.

Ce que "conforme" signifie réellement

Un revêtement conforme épouse parfaitement les contours d'une surface, en maintenant une épaisseur uniforme partout. Imaginez tremper un objet complexe dans de la peinture – la peinture couvre chaque côté, coin et crevasse uniformément. C'est ainsi que se comporte le CVD.

Parce que le dépôt est entraîné par une réaction chimique qui se produit partout où le gaz précurseur peut atteindre, il n'est pas limité par la directionnalité.

Le contraste avec le PVD

Ceci contraste fortement avec le dépôt physique en phase vapeur (PVD), qui est un processus en "ligne de mire". En PVD, un matériau est vaporisé et se déplace en ligne droite vers le substrat, un peu comme l'utilisation d'une bombe de peinture. Les surfaces éloignées de la source reçoivent peu ou pas de revêtement, créant des ombres et une épaisseur inégale.

Comprendre les compromis

Bien que puissant, le CVD n'est pas une solution universelle. Son efficacité est équilibrée par plusieurs considérations importantes qui nécessitent un contrôle expert.

Températures de processus élevées

Le CVD thermique traditionnel nécessite souvent des températures qui peuvent endommager ou altérer les substrats sensibles, tels que les plastiques ou certains composants électroniques. Bien que les méthodes basées sur le plasma abaissent cette exigence de température, elles introduisent la complexité de la gestion de la physique du plasma.

Chimie des précurseurs

Le choix du précurseur est critique. Les produits chimiques doivent être suffisamment volatils pour être transportés sous forme de gaz, mais suffisamment stables pour ne pas se décomposer prématurément. Ils peuvent également être coûteux, très toxiques ou corrosifs, exigeant des protocoles de manipulation et de sécurité sophistiqués.

Complexité du processus

Le contrôle d'un processus CVD implique un équilibre délicat entre les débits de gaz, la pression, la température et la chimie de la réaction. L'obtention d'un film reproductible et de haute qualité nécessite un contrôle précis de nombreuses variables, ce qui rend l'équipement et le développement du processus plus complexes que pour de nombreuses techniques PVD.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement des exigences de votre produit final. Le CVD excelle là où la précision et l'uniformité sont primordiales.

- Si votre objectif principal est de revêtir uniformément des formes 3D complexes ou des tranchées profondes : Le CVD est le choix supérieur en raison de sa nature intrinsèquement conforme.

- Si votre objectif principal est de déposer un film cristallin de haute pureté pour les semi-conducteurs ou l'optique : Le contrôle au niveau atomique du CVD permet une qualité et une perfection structurelle inégalées.

- Si votre objectif principal est de revêtir un matériau sensible à la température : Une variante à basse température comme le CVD assisté par plasma (PECVD) est nécessaire pour éviter d'endommager le substrat.

- Si votre objectif principal est un revêtement rapide et simple d'une surface plane sans topologie complexe : Une méthode en ligne de mire comme le PVD peut être une solution plus rentable et plus rapide.

Comprendre que le CVD est un processus de synthèse chimique, et non seulement de dépôt physique, est la clé pour exploiter ses capacités uniques et puissantes.

Tableau récapitulatif :

| Caractéristique | Dépôt chimique en phase vapeur (CVD) | Dépôt physique en phase vapeur (PVD) |

|---|---|---|

| Type de processus | Réaction chimique et synthèse | Transfert physique (en ligne de mire) |

| Uniformité du revêtement | Hautement conforme, même sur des formes complexes | Directionnel, peut créer des ombres |

| Température typique | Élevée (abaissée en CVD assisté par plasma) | Plus basse |

| Avantage clé | Films uniformes et de haute pureté sur surfaces 3D | Plus rapide pour les surfaces planes et simples |

Besoin d'un revêtement uniforme et de haute pureté pour vos composants complexes ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes CVD, pour vous aider à obtenir des films minces précis et fiables pour vos besoins de recherche ou de production. Notre expertise vous assure d'obtenir la bonne solution pour le revêtement de semi-conducteurs, d'optiques ou de formes 3D complexes.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont notre technologie CVD peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté