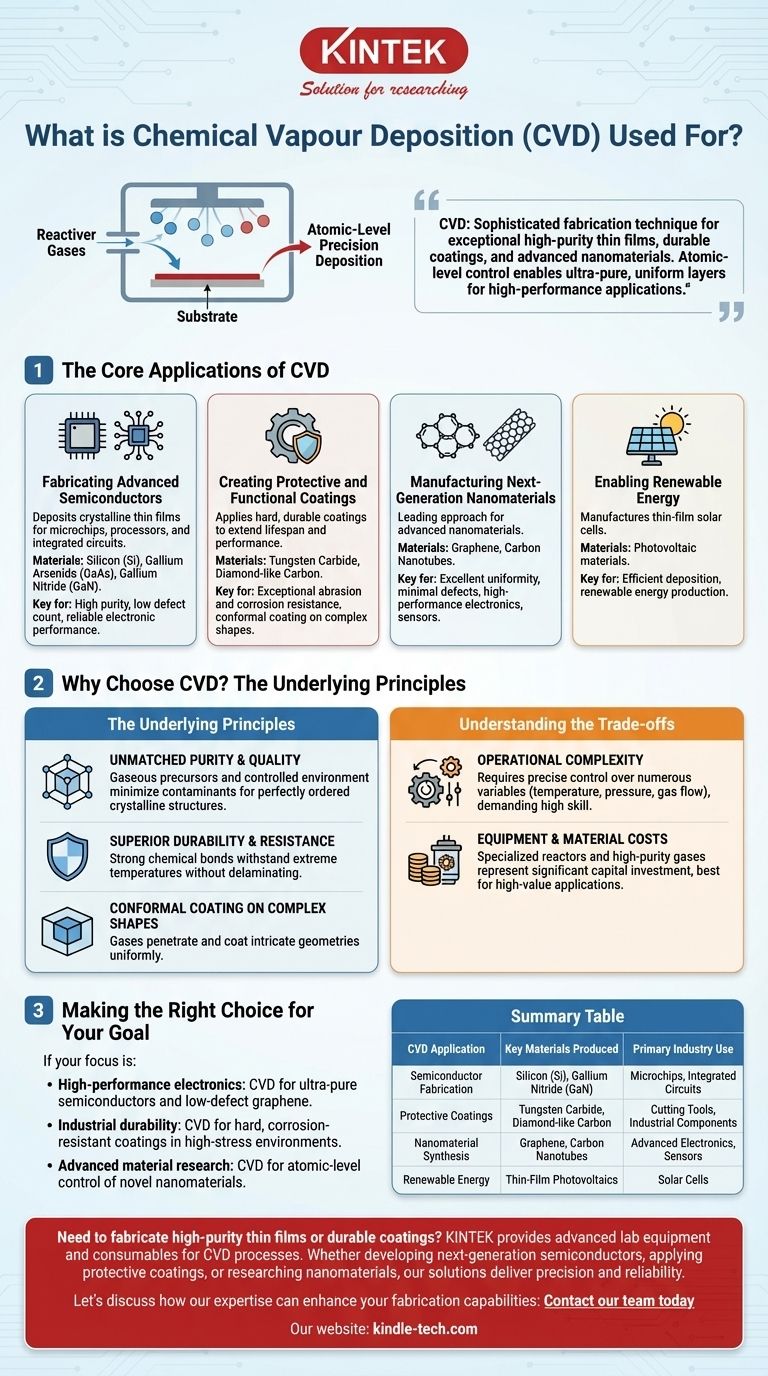

Essentiellement, le dépôt chimique en phase vapeur (DCV) est une technique de fabrication sophistiquée utilisée pour créer des films minces d'une pureté exceptionnellement élevée, des revêtements durables et des nanomatériaux avancés. C'est le processus fondamental pour la fabrication d'articles tels que les plaquettes de semi-conducteurs pour l'électronique, les couches protectrices sur les outils de coupe et les matériaux de nouvelle génération comme le graphène et les nanotubes de carbone. La méthode implique l'introduction de gaz réactifs dans une chambre, qui se décomposent ensuite et déposent une couche de matériau solide couche par couche sur un substrat.

La valeur fondamentale du DCV ne réside pas seulement dans la large gamme de matériaux qu'il peut créer, mais dans sa capacité à le faire avec une précision au niveau atomique. Ce contrôle permet la fabrication de couches ultra-pures, uniformes et durables, essentielles pour les composants électroniques haute performance, les capteurs avancés et les composants industriels fonctionnant dans des environnements extrêmes.

Les applications fondamentales du DCV

Le dépôt chimique en phase vapeur n'est pas une technologie à usage unique ; c'est une plateforme polyvalente qui dessert plusieurs industries critiques. Ses applications sont définies par les propriétés uniques des matériaux qu'il peut produire.

Fabrication de semi-conducteurs avancés

Le DCV est fondamental pour l'industrie électronique. Il est utilisé pour déposer les films minces cristallins qui forment la base des microcircuits, des processeurs et d'autres circuits intégrés.

Ce processus est idéal pour créer des matériaux monoatomiques comme le silicium (Si) et des semi-conducteurs composés plus complexes tels que l'arséniure de gallium (GaAs) et le nitrure de gallium (GaN). La haute pureté et le faible nombre de défauts des films cultivés par DCV sont essentiels pour des performances électroniques fiables.

Création de revêtements protecteurs et fonctionnels

Dans les environnements industriels, le DCV est utilisé pour appliquer des revêtements durs et durables sur les outils et les composants, augmentant considérablement leur durée de vie et leurs performances.

Ces revêtements offrent une excellente résistance à l'abrasion et à la corrosion, ce qui les rend idéaux pour les outils de coupe, les roulements et les pièces exposées à des environnements à fortes contraintes. Le processus garantit que le revêtement épouse parfaitement même les surfaces complexes.

Fabrication de nanomatériaux de nouvelle génération

Le DCV est devenu une approche privilégiée pour la fabrication de nanomatériaux avancés qui promettent de révolutionner la technologie.

Il est particulièrement efficace pour cultiver des feuilles de graphène et des nanotubes de carbone de haute qualité. Le contrôle précis offert par le DCV donne des matériaux avec une excellente uniformité et un minimum de défauts, ce qui est crucial pour les applications dans l'électronique haute performance et les capteurs avancés.

Soutenir l'énergie renouvelable

Cette technique joue également un rôle dans la production d'énergie propre.

Le DCV est utilisé dans la fabrication de cellules solaires à couches minces en déposant efficacement des matériaux photovoltaïques sur un substrat en verre ou en métal.

Pourquoi choisir le DCV ? Les principes sous-jacents

La décision d'utiliser le dépôt chimique en phase vapeur est motivée par ses avantages uniques dans le contrôle des propriétés des matériaux à un niveau fondamental.

Pureté et qualité inégalées

Étant donné que les matériaux sont construits à partir de précurseurs gazeux dans un environnement contrôlé, les films résultants sont d'une pureté exceptionnellement élevée.

Ce processus minimise les contaminants et permet la création de structures cristallines parfaitement ordonnées, ce qui est une exigence non négociable pour les semi-conducteurs modernes.

Durabilité et résistance supérieures

Le processus de dépôt forme des liaisons chimiques solides entre le revêtement et le substrat, résultant en une couche très durable et adhérente.

Les revêtements DCV peuvent résister à des températures extrêmes et à des variations de température importantes sans se délaminer ni se dégrader, ce qui les rend adaptés aux applications les plus exigeantes.

Revêtement conforme sur des formes complexes

Contrairement aux méthodes de dépôt par ligne de visée, les gaz dans un processus DCV peuvent pénétrer et revêtir uniformément des géométries complexes et complexes.

Cette « couverture conforme » garantit que même les pièces les plus complexes reçoivent une couche protectrice cohérente sur toute leur surface.

Comprendre les compromis

Bien que puissant, le DCV est un processus sophistiqué avec des exigences spécifiques qui le rendent inapproprié pour toutes les applications.

Complexité opérationnelle

L'obtention de résultats de haute qualité avec le DCV nécessite un contrôle précis de nombreuses variables, notamment la température, la pression, la composition des gaz et les débits. Cela signifie qu'un niveau élevé de compétence et d'expertise est requis pour utiliser l'équipement avec succès.

Coûts de l'équipement et des matériaux

Les réacteurs spécialisés nécessaires au DCV et les gaz précurseurs de haute pureté requis peuvent représenter un investissement en capital important. Cela positionne souvent le DCV comme une solution pour les applications de grande valeur où la performance justifie le coût.

Faire le bon choix pour votre objectif

La décision d'utiliser le dépôt chimique en phase vapeur doit être basée sur les exigences de performance spécifiques du produit final.

- Si votre objectif principal est l'électronique haute performance : Le DCV est la norme de l'industrie pour créer les films semi-conducteurs ultra-purs et les feuilles de graphène à faible défaut sur lesquels repose l'informatique moderne.

- Si votre objectif principal est la durabilité industrielle : Utilisez le DCV pour appliquer des revêtements exceptionnellement durs et résistants à la corrosion sur des outils et des composants qui doivent survivre à des environnements à fortes contraintes et à haute température.

- Si votre objectif principal est la recherche sur les matériaux avancés : Le DCV fournit le contrôle au niveau atomique nécessaire pour fabriquer de manière fiable de nouveaux nanomatériaux tels que les nanotubes de carbone, les nanofils et d'autres structures exotiques.

En fin de compte, le DCV est la technologie habilitante pour les applications où la qualité des matériaux et la performance à l'échelle atomique sont primordiales.

Tableau récapitulatif :

| Application DCV | Matériaux clés produits | Utilisation industrielle principale |

|---|---|---|

| Fabrication de semi-conducteurs | Silicium (Si), Nitrure de Gallium (GaN) | Microcircuits, Circuits intégrés |

| Revêtements protecteurs | Carbure de tungstène, Carbone de type diamant | Outils de coupe, Composants industriels |

| Synthèse de nanomatériaux | Graphène, Nanotubes de carbone | Électronique avancée, Capteurs |

| Énergie renouvelable | Photovoltaïques à couches minces | Cellules solaires |

Besoin de fabriquer des films minces de haute pureté ou des revêtements durables ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables pour les processus de dépôt chimique en phase vapeur. Que vous développiez des semi-conducteurs de nouvelle génération, appliquiez des revêtements protecteurs sur des outils industriels ou recherchiez des nanomatériaux comme le graphène, nos solutions offrent la précision et la fiabilité dont votre laboratoire a besoin.

Discutons de la manière dont notre expertise peut améliorer vos capacités de fabrication : Contactez notre équipe dès aujourd'hui pour trouver la solution DCV parfaite pour votre application spécifique.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs