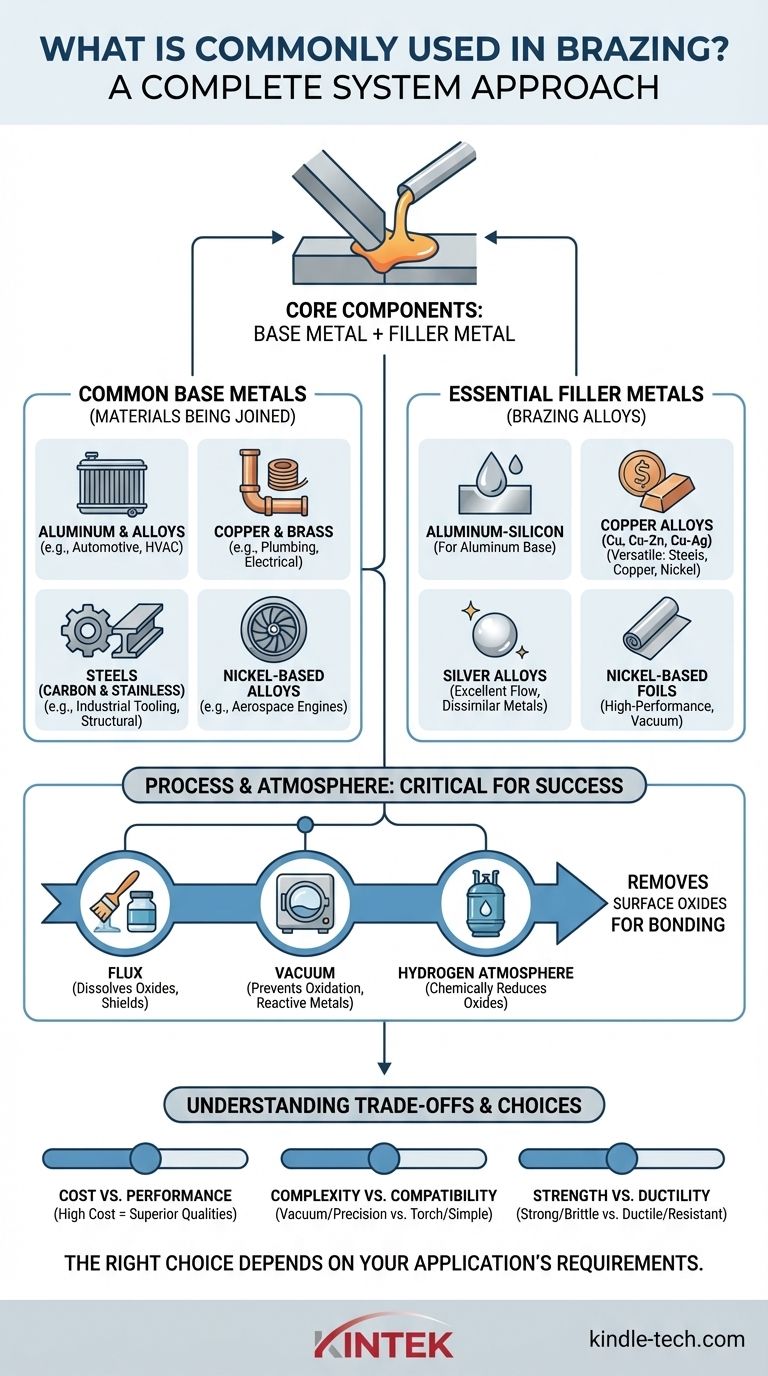

À la base, le brasage utilise deux composants principaux : un métal de base, qui est le matériau à joindre, et un métal d'apport, qui fond pour créer la liaison. Les métaux de base les plus courants comprennent l'acier, le cuivre et les alliages d'aluminium, tandis que les métaux d'apport sont généralement des alliages à base d'aluminium-silicium, de cuivre ou d'argent.

La clé pour comprendre le brasage est de le considérer comme un système complet. Le choix du métal de base, du métal d'apport et du procédé de brasage sont tous interconnectés, dictés par les exigences de l'application finale en matière de résistance, de résistance à la corrosion et de coût.

Comprendre les composants fondamentaux du brasage

Le brasage crée des joints solides et permanents entre deux ou plusieurs pièces métalliques sans faire fondre les pièces elles-mêmes. Ceci est réalisé en chauffant l'assemblage et en faisant fondre un métal d'apport qui s'écoule dans l'espace entre eux par capillarité.

Métaux de base courants

Le métal de base est le matériau que vous essayez de joindre. Bien qu'une vaste gamme de matériaux puisse être brasée, quelques-uns dominent les applications industrielles.

- Aluminium et ses alliages : Ils sont extrêmement courants, en particulier dans l'automobile et le CVC pour des composants tels que les radiateurs et les échangeurs de chaleur, en raison de leur légèreté et de leur excellente conductivité thermique.

- Cuivre et Laiton : Appréciés pour leur haute conductivité et leur résistance à la corrosion, ils sont des piliers dans les industries de la plomberie, de l'électricité et du CVC.

- Aciers (au carbone et inoxydables) : Utilisés pour leur résistance et leur polyvalence, les aciers sont brasés pour tout, des outils industriels aux composants structurels. L'acier inoxydable est souvent choisi pour sa résistance supérieure à la corrosion.

- Alliages à base de nickel (ex. Inconel) : Choisis pour les applications à haute température et à haute contrainte, comme dans les moteurs d'aérospatiale, où la performance est critique.

Métaux d'apport essentiels (Alliages de brasage)

Le métal d'apport est la pierre angulaire du processus de brasage. Il doit avoir un point de fusion inférieur à celui des métaux de base et la capacité de « mouiller », ou de s'écouler sur, les surfaces à joindre.

- Aluminium-Silicium (Al-Si) : Le métal d'apport standard pour le brasage des métaux de base en aluminium.

- Cuivre, Cuivre-Zinc (Laiton) et Cuivre-Argent : Une famille polyvalente et largement utilisée de métaux d'apport pour joindre les aciers, le cuivre et les alliages de nickel.

- Alliages d'Argent : Ces métaux d'apport offrent d'excellentes caractéristiques d'écoulement et créent des joints solides et ductiles. Ils sont souvent utilisés pour joindre des métaux dissemblables.

- Feuilles à base de nickel : Souvent utilisées dans le brasage sous vide pour les applications haute performance, elles peuvent contenir des éléments tels que le bore, le silicium et le phosphore pour contrôler les caractéristiques de fusion.

Le rôle critique du procédé et de l'atmosphère

Vous ne pouvez pas sélectionner un métal de base et un métal d'apport de manière isolée. La méthode de brasage influence directement quels matériaux sont compatibles et comment le joint se forme avec succès.

Le problème : les oxydes de surface

Pratiquement tous les métaux forment une fine couche d'oxyde dure à leur surface lorsqu'ils sont exposés à l'air (comme la rouille sur l'acier ou la couche terne sur l'aluminium). Cette couche d'oxyde empêche le métal d'apport de se lier au métal de base. Un brasage réussi dépend entièrement de son élimination.

Solution 1 : La brasure (Flux)

Pour de nombreux procédés courants comme le brasage à la torche ou au four à l'air, une brasure (flux) est utilisée. La brasure est un composé chimique appliqué sur la zone de joint qui fond avant le métal d'apport, dissolvant les oxydes et protégeant la surface contre la réoxydation. Le brasage sous atmosphère gazeuse repose souvent sur la brasure pour briser la couche d'oxyde sur des matériaux comme l'aluminium.

Solution 2 : L'atmosphère et la chimie de l'alliage

Dans les procédés plus avancés, l'environnement lui-même élimine les oxydes.

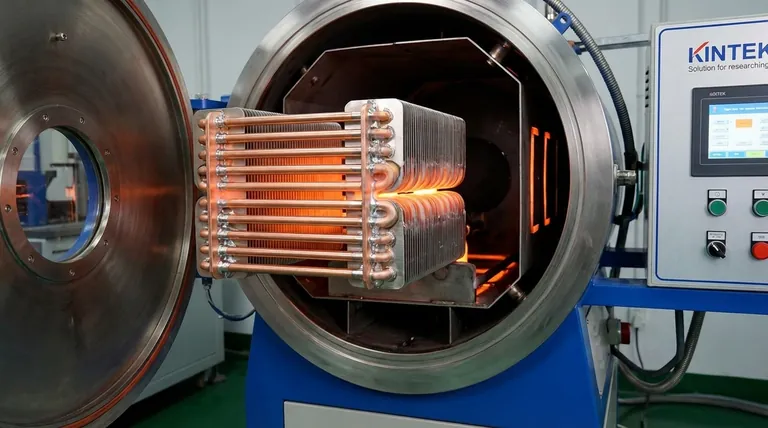

- Brasage sous vide : En éliminant presque tout l'air d'un four, l'oxydation est évitée. Pour les métaux réactifs comme l'aluminium, des métaux d'apport spécifiques (par exemple, la série

4104) contiennent du magnésium, qui se vaporise à la température de brasage et décompose agressivement la couche d'oxyde d'aluminium tenace. - Brasage sous atmosphère d'hydrogène : Une atmosphère d'hydrogène pur peut « réduire » chimiquement (éliminer) les oxydes sur des matériaux comme le cuivre et l'acier, créant une surface ultra-propre pour que le métal d'apport se lie. Cependant, ce procédé ne peut pas être utilisé pour les métaux réactifs comme le titane, qui forment des hydrures et deviennent cassants.

Comprendre les compromis

Le choix de vos matériaux de brasage implique d'équilibrer des priorités concurrentes. Il n'y a pas de matériau « meilleur » unique, seulement le plus approprié pour le travail.

Coût vs Performance

Les métaux d'apport haute performance contenant de l'argent ou de l'or offrent des qualités de joint supérieures mais entraînent un coût important. De même, les métaux de base comme les alliages de nickel ou le titane sont bien plus chers que l'acier au carbone ou l'aluminium.

Complexité du procédé vs Compatibilité des matériaux

Le brasage sous vide permet l'assemblage de composants complexes et de métaux réactifs comme le titane avec une précision exceptionnelle. Cependant, l'équipement et le temps de traitement sont coûteux. Les méthodes plus simples comme le brasage à la torche sont moins chères mais ne conviennent pas aux pièces sensibles ou complexes.

Résistance du joint vs Ductilité

Les propriétés finales du joint brasé dépendent de l'interaction entre le métal d'apport et le métal de base. Certains métaux d'apport créent des joints exceptionnellement solides mais peuvent être cassants, tandis que d'autres offrent plus de ductilité et de résistance à la fatigue. Ce choix est critique dans les pièces soumises à des vibrations ou à des cycles thermiques.

Faire le bon choix pour votre application

Votre sélection de matériaux doit toujours être guidée par l'usage prévu du produit final.

- Si votre objectif principal est un assemblage généraliste et économique : Utilisez des métaux de base courants comme l'acier au carbone ou le cuivre avec un métal d'apport standard à base de cuivre-zinc ou d'argent.

- Si votre objectif principal est des composants légers pour le transfert de chaleur : Les métaux de base en aluminium joints avec un alliage d'apport aluminium-silicium utilisant un brasage sous atmosphère contrôlée ou sous vide est la norme de l'industrie.

- Si votre objectif principal est une résistance et une performance maximales dans des environnements extrêmes : Les alliages à base de nickel, les aciers inoxydables ou le titane brasés dans un four sous vide de haute pureté fourniront l'intégrité du joint et la propreté nécessaires.

En fin de compte, un brasage réussi est obtenu en concevant un système compatible de métal de base, de métal d'apport et de procédé adapté à votre objectif spécifique.

Tableau récapitulatif :

| Composant | Exemples courants | Caractéristiques clés |

|---|---|---|

| Métaux de base | Alliages d'aluminium, Cuivre, Acier, Alliages de nickel | Résistance, conductivité, résistance à la corrosion, performance à haute température |

| Métaux d'apport | Aluminium-Silicium, Alliages de cuivre, Alliages d'argent, Feuilles à base de nickel | Point de fusion inférieur au métal de base, s'écoule par capillarité |

| Procédé/Atmosphère | Brasure (Flux), Vide, Atmosphère d'hydrogène | Élimine les oxydes pour permettre la liaison du métal d'apport |

Prêt à obtenir des joints brasés solides et fiables pour vos besoins de laboratoire ou de fabrication ? Le bon équipement est essentiel au succès. KINTEK est spécialisé dans les fours de laboratoire haute performance, y compris les systèmes de brasage sous vide et sous atmosphère, conçus pour un contrôle précis de la température et des résultats sans oxydation. Que vous travailliez avec des échangeurs de chaleur en aluminium, des composants électriques en cuivre ou des alliages de nickel à haute résistance, notre expertise garantit que votre processus de brasage est optimisé pour la qualité et l'efficacité. Contactez nos experts en brasage dès aujourd'hui pour discuter de votre application spécifique et de la manière dont l'équipement KINTEK peut améliorer vos résultats.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables