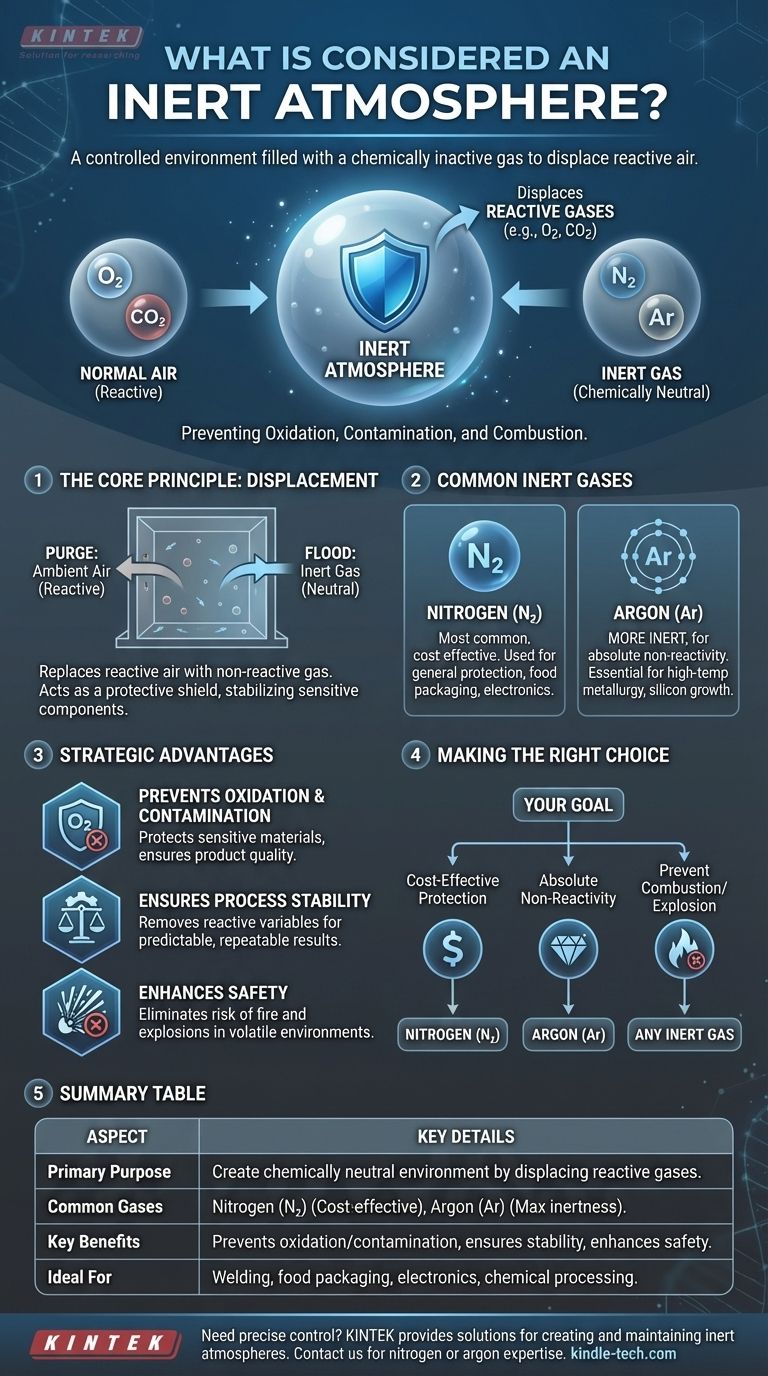

En bref, une atmosphère inerte est un environnement contrôlé rempli d'un gaz chimiquement inactif. Cette atmosphère spéciale est conçue pour déplacer les gaz réactifs présents dans l'air normal, comme l'oxygène et le dioxyde de carbone, empêchant ainsi les réactions chimiques indésirables telles que l'oxydation ou la contamination pendant un processus sensible.

L'objectif fondamental d'une atmosphère inerte est de créer un espace chimiquement neutre. En remplaçant l'air réactif par un gaz non réactif comme l'azote ou l'argon, vous pouvez protéger les matériaux et les processus de la dégradation, de la contamination ou de la combustion.

Le principe fondamental : prévenir les réactions indésirables

Pour comprendre pourquoi les atmosphères inertes sont essentielles dans de nombreux domaines techniques, nous devons d'abord comprendre le problème qu'elles résolvent : la réactivité de l'air.

Le problème avec une atmosphère normale

L'air que nous respirons contient environ 21 % d'oxygène. Bien qu'essentiel à la vie, l'oxygène est un élément très réactif qui se combine facilement avec d'autres substances dans un processus appelé oxydation.

Ce processus peut être destructeur, provoquant la rouille des métaux, la dégradation des produits chimiques sensibles et la combustion des matériaux inflammables. De même, d'autres gaz présents dans l'air, comme le dioxyde de carbone, peuvent également interférer avec des opérations chimiques précises.

Comment une atmosphère inerte résout ce problème

Une atmosphère inerte fonctionne par simple déplacement. Une chambre ou un espace de travail est purgé de l'air ambiant et inondé d'un gaz ayant une très faible réactivité chimique.

Étant donné que le gaz inerte ne réagit pas facilement avec d'autres matériaux, il agit comme un bouclier protecteur. Cet environnement stabilise les composants sensibles et permet à des processus comme le soudage, l'impression 3D avec des poudres métalliques ou la fabrication chimique de se dérouler sans risque de réactions secondaires indésirables.

Gaz courants et leurs applications

Le choix du gaz dépend de l'application spécifique, de la sensibilité des matériaux impliqués et du niveau de pureté requis.

Azote (N₂)

L'azote est le gaz le plus courant et le plus économique utilisé pour créer des atmosphères inertes. Il convient à un large éventail d'applications, de l'emballage alimentaire (pour prévenir la détérioration) à la fabrication électronique.

Argon (Ar)

L'argon est plus inerte que l'azote et est utilisé lorsque l'absence absolue de réactivité est requise. Il est essentiel pour les processus métallurgiques à haute température, tels que le soudage du titane ou la croissance de cristaux de silicium, où même la moindre réaction avec l'azote serait préjudiciable.

Avantages stratégiques d'un environnement inerte

L'emploi d'une atmosphère inerte offre plusieurs avantages opérationnels et de sécurité distincts qui sont essentiels pour les travaux de haute précision.

Prévention de l'oxydation et de la contamination

C'est l'avantage principal. En éliminant l'oxygène, une atmosphère inerte protège les matériaux sensibles de la dégradation, garantissant que le produit final répond à ses spécifications chimiques et structurelles requises.

Assurer la stabilité du processus

Les réactions chimiques peuvent être imprévisibles, surtout dans des conditions changeantes comme les températures élevées. Une atmosphère inerte élimine les variables réactives, ce qui conduit à un processus plus stable et reproductible avec des résultats prévisibles.

Améliorer la sécurité

De nombreux processus industriels impliquent des poudres fines ou des produits chimiques volatils qui peuvent être inflammables ou explosifs en présence d'oxygène. En déplaçant l'oxygène, une atmosphère inerte élimine efficacement le risque d'incendie et d'explosions.

Faire le bon choix pour votre objectif

Le choix de la stratégie d'inertage appropriée dépend entièrement de la sensibilité de vos matériaux et des objectifs de votre processus.

- Si votre objectif principal est une protection économique pour des applications générales : L'azote est presque toujours le bon choix en raison de son faible coût et de sa large disponibilité.

- Si votre objectif principal est une non-réactivité absolue pour les matériaux sensibles : L'argon est la norme requise pour la métallurgie à haute température ou les processus où l'azote pourrait former des nitrures indésirables.

- Si votre objectif principal est de prévenir la combustion ou l'explosion : Tout gaz inerte qui déplace efficacement l'oxygène fournira un environnement de fonctionnement sûr.

En fin de compte, la maîtrise de l'utilisation d'une atmosphère inerte vous donne un contrôle précis sur l'environnement chimique, garantissant l'intégrité et la sécurité du processus.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Objectif principal | Créer un environnement chimiquement neutre en déplaçant les gaz réactifs (par exemple, l'oxygène). |

| Gaz courants | Azote (N₂) pour l'efficacité économique ; Argon (Ar) pour une inertie maximale. |

| Avantages clés | Prévient l'oxydation/la contamination, assure la stabilité du processus, améliore la sécurité. |

| Idéal pour | Soudage, emballage alimentaire, fabrication électronique, traitement chimique. |

Besoin d'un contrôle précis de l'environnement de votre processus ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des solutions pour créer et maintenir des atmosphères inertes. Que vous ayez besoin d'azote pour des applications générales ou d'argon pour des matériaux très sensibles, notre expertise garantit que vos processus sont protégés contre les risques d'oxydation, de contamination et de combustion. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer la sécurité et l'intégrité de votre travail en laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Pourquoi l'hydrogène est-il utilisé dans les fours de recuit ? Obtenez une qualité de surface supérieure et des cycles plus rapides

- Quelle est la fonction d'un environnement d'argon de haute pureté lors de la céramisation in-situ ? Assurer la formation de phases céramiques durcies

- Qu'est-ce que le contrôle climatique d'atmosphère ? Maîtrisez votre processus avec un environnement parfait

- Quelles sont les caractéristiques et les utilisations d'une atmosphère préparée à base d'azote ? Maîtriser la précision du traitement thermique

- Comment une sonde à oxygène ou à carbone mesure-t-elle le potentiel de carbone ? La science derrière le contrôle précis des fours

- Pourquoi l'hydrogène gazeux est-il utilisé dans les fours de recuit ? Pour une pureté de surface supérieure et des cycles plus rapides

- Comment le contrôle du processus au sein d'un four d'oxydation à haute température améliore-t-il la résistance à l'usure des implants Zr-Nb ?