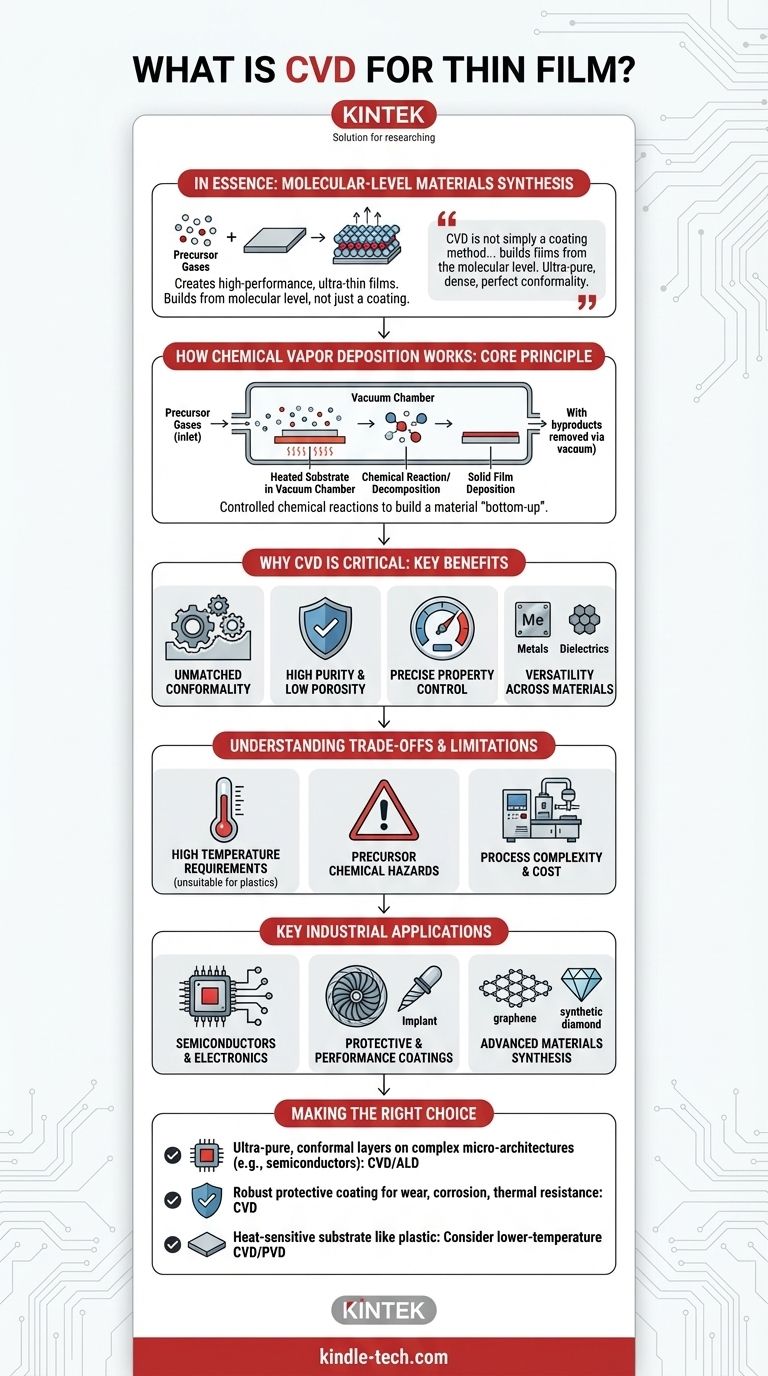

Essentiellement, le dépôt chimique en phase vapeur (CVD) est un procédé de fabrication très polyvalent utilisé pour créer des couches extrêmement minces et performantes sur la surface d'un substrat. Il fonctionne en introduisant des gaz précurseurs dans une chambre de réaction, où ils se décomposent et réagissent sur le substrat pour former un matériau solide, couche atomique par couche atomique. Cette méthode est fondamentale pour la fabrication de composants avancés, allant des circuits complexes des semi-conducteurs aux revêtements durables des implants médicaux.

Le CVD n'est pas simplement une méthode de revêtement ; c'est un procédé de synthèse de matériaux qui construit des couches à partir du niveau moléculaire. Sa véritable valeur réside dans sa capacité à créer des couches ultra-pures, denses et parfaitement uniformes (conformes) qui peuvent suivre les topographies de surface les plus complexes – un exploit souvent impossible avec les techniques traditionnelles.

Comment fonctionne le dépôt chimique en phase vapeur : le principe de base

Le CVD est un processus sophistiqué qui repose sur des réactions chimiques contrôlées pour construire un matériau « de bas en haut » directement sur la surface d'un composant.

Le rôle des gaz précurseurs

Le processus commence par un ou plusieurs gaz précurseurs volatils. Ce sont des composés chimiques qui contiennent les atomes du matériau de couche souhaité (par exemple, silicium, carbone, titane).

La chambre de réaction

Ces gaz sont introduits dans une chambre à vide contenant l'objet à revêtir, connu sous le nom de substrat. Le substrat est chauffé à une température précise, ce qui fournit l'énergie nécessaire pour déclencher la réaction chimique.

Le processus de dépôt

Sur la surface chaude du substrat, les gaz précurseurs réagissent ou se décomposent. Ce changement chimique provoque le « dépôt » des atomes souhaités sur la surface, formant une couche solide et mince. Tous les sous-produits chimiques indésirables sont éliminés de la chambre par le système de vide.

Pourquoi le CVD est essentiel pour les applications de couches minces

La nature unique du processus CVD confère à ses couches des propriétés très recherchées dans la fabrication et la technologie avancées.

Conformité inégalée

Étant donné que la couche est construite molécule par molécule à partir d'un gaz, elle peut revêtir parfaitement chaque caractéristique d'une surface, y compris les tranchées microscopiques, les trous et les formes 3D complexes. Cette conformité est essentielle en microélectronique, où une couverture complète est non négociable.

Haute pureté et faible porosité

La réaction chimique contrôlée donne une couche exceptionnellement pure et dense avec une très faible porosité. Cela crée une barrière supérieure contre la corrosion, l'humidité et les températures élevées, protégeant le composant sous-jacent.

Contrôle précis des propriétés de la couche

En ajustant soigneusement les paramètres du processus – tels que la température, la pression et la composition des gaz – les ingénieurs peuvent ajuster précisément l'épaisseur de la couche, la conductivité électrique, la dureté et d'autres propriétés critiques.

Polyvalence des matériaux

Le CVD n'est pas limité à un seul type de matériau. Il est utilisé pour déposer une vaste gamme de substances, y compris des métaux, des diélectriques isolants et des carbones avancés comme le diamant synthétique, le graphène et les nanotubes de carbone.

Comprendre les compromis et les limites

Bien que puissant, le CVD n'est pas la solution pour tous les scénarios. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Exigences de haute température

De nombreux procédés CVD traditionnels nécessitent des températures très élevées pour initier la réaction chimique. Cela les rend inappropriés pour les substrats sensibles à la chaleur, tels que de nombreux plastiques ou matériaux biologiques, qui pourraient être endommagés ou détruits.

Dangers des produits chimiques précurseurs

Les gaz précurseurs utilisés dans le CVD peuvent être très toxiques, inflammables ou corrosifs. Cela nécessite des procédures de manipulation spécialisées, une surveillance de la sécurité et des systèmes de gestion des gaz d'échappement, ce qui augmente la complexité opérationnelle et les coûts.

Complexité et coût du processus

Le CVD nécessite des équipements sophistiqués, y compris des chambres à vide, des contrôleurs de débit de gaz de précision et des systèmes de chauffage. C'est généralement un processus plus complexe et plus coûteux que les méthodes de revêtement physiques plus simples.

Variantes CVD spécialisées

Pour surmonter ces limites, des versions spécialisées du CVD ont été développées. Le dépôt de couches atomiques (ALD), par exemple, est une variante plus lente et à plus basse température qui offre un contrôle inégalé, au niveau de l'angström, de l'épaisseur du film, ce qui le rend essentiel pour l'électronique de nouvelle génération.

Applications industrielles clés des couches CVD

Les capacités uniques du CVD le rendent indispensable dans de nombreuses industries de haute technologie.

Dans les semi-conducteurs et l'électronique

Le CVD est utilisé pour créer les couches fondamentales des microcircuits, y compris les diélectriques isolants ultra-minces, les interconnexions métalliques conductrices et les couches de silicium qui forment la base des transistors.

Pour les revêtements protecteurs et de performance

Le processus est utilisé pour appliquer des revêtements extrêmement durs, résistants à l'usure et à la chaleur sur les outils industriels et les aubes de turbine à gaz. Dans les applications biomédicales, il crée des revêtements biocompatibles et lubrifiants pour les implants.

Dans la synthèse de matériaux avancés

Le CVD est une méthode clé pour produire des matériaux de pointe difficiles à fabriquer autrement. Cela comprend la création de grandes feuilles de graphène de haute qualité, la synthèse de diamants synthétiques sans défaut et la croissance de nanotubes de carbone (NTC) pour une utilisation dans l'électronique, les capteurs et les composites.

Faire le bon choix pour votre application

Le choix de la bonne technologie de dépôt dépend entièrement de votre objectif final et des contraintes matérielles.

- Si votre objectif principal est de créer des couches ultra-pures et conformes sur des micro-architectures complexes (comme dans les semi-conducteurs) : Le CVD ou sa variante, l'ALD, est souvent le seul choix viable en raison de sa précision au niveau atomique.

- Si votre objectif principal est d'ajouter un revêtement protecteur robuste pour la résistance à l'usure, à la corrosion ou à la chaleur : Le CVD offre une couche dense et non poreuse qui assure une protection supérieure par rapport à de nombreuses méthodes de revêtement mécaniques ou physiques.

- Si votre objectif principal est de revêtir un substrat sensible à la chaleur comme le plastique : Vous devez envisager des variantes de CVD à plus basse température ou des technologies alternatives telles que le dépôt physique en phase vapeur (PVD), car un processus CVD traditionnel risque d'endommager la pièce.

En fin de compte, le CVD permet aux ingénieurs et aux scientifiques de concevoir et de construire des matériaux à partir de zéro, débloquant des caractéristiques de performance qui seraient autrement inaccessibles.

Tableau récapitulatif :

| Caractéristique clé | Avantage |

|---|---|

| Revêtement conforme | Revêt parfaitement les formes 3D complexes et les caractéristiques microscopiques. |

| Haute pureté et densité | Crée des propriétés de barrière supérieures contre la corrosion et la chaleur. |

| Polyvalence des matériaux | Dépose des métaux, des diélectriques, du diamant, du graphène, et plus encore. |

| Contrôle précis des propriétés | Permet d'ajuster l'épaisseur, la conductivité et la dureté. |

Prêt à intégrer la technologie CVD dans le flux de travail de votre laboratoire ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour le dépôt avancé de couches minces. Que vous développiez des semi-conducteurs de nouvelle génération, des revêtements protecteurs durables ou que vous synthétisiez de nouveaux matériaux comme le graphène, notre expertise garantit que vous disposez des bons outils pour des résultats précis et fiables. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire et vous aider à obtenir des performances matérielles supérieures.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application