Dans le contexte de la fabrication, la déposition est le processus d'application d'une couche mince de matériau sur un substrat, tel qu'une tranche de silicium. C'est une étape fondamentale de fabrication « additive » utilisée pour construire les structures complexes et multicouches qui forment les circuits intégrés, les dispositifs MEMS et d'autres technologies à l'échelle microscopique.

Le concept fondamental à saisir est que les dispositifs électroniques modernes ne sont pas sculptés dans un bloc unique, mais sont construits vers le haut, couche par couche atomique. La déposition est la boîte à outils maîtresse pour ajouter ces couches précises, et la technique spécifique choisie détermine fondamentalement les propriétés et les performances du dispositif final.

Le rôle de la déposition : Construire à partir de zéro

Au cœur de la fabrication se trouve un cycle d'ajout de matériau (déposition), de structuration (lithographie) et de retrait de matériau (gravure). La déposition est la première étape critique de ce cycle, responsable de la création de chaque couche fonctionnelle d'un dispositif.

Le principe additif

Considérez la déposition comme une forme très avancée d'impression 3D, mais à l'échelle atomique. Vous commencez avec une fondation nue — le substrat — et vous ajoutez stratégiquement de nouvelles couches de matériaux différents, chacune ayant un objectif électrique ou structurel spécifique.

Quels types de couches ?

Ces films déposés peuvent être des isolants (comme le dioxyde de silicium) pour prévenir les courts-circuits électriques, des conducteurs (comme le cuivre ou l'aluminium) pour former des fils et des interconnexions, ou des semi-conducteurs (comme le silicium polycristallin) pour créer des transistors et d'autres composants actifs.

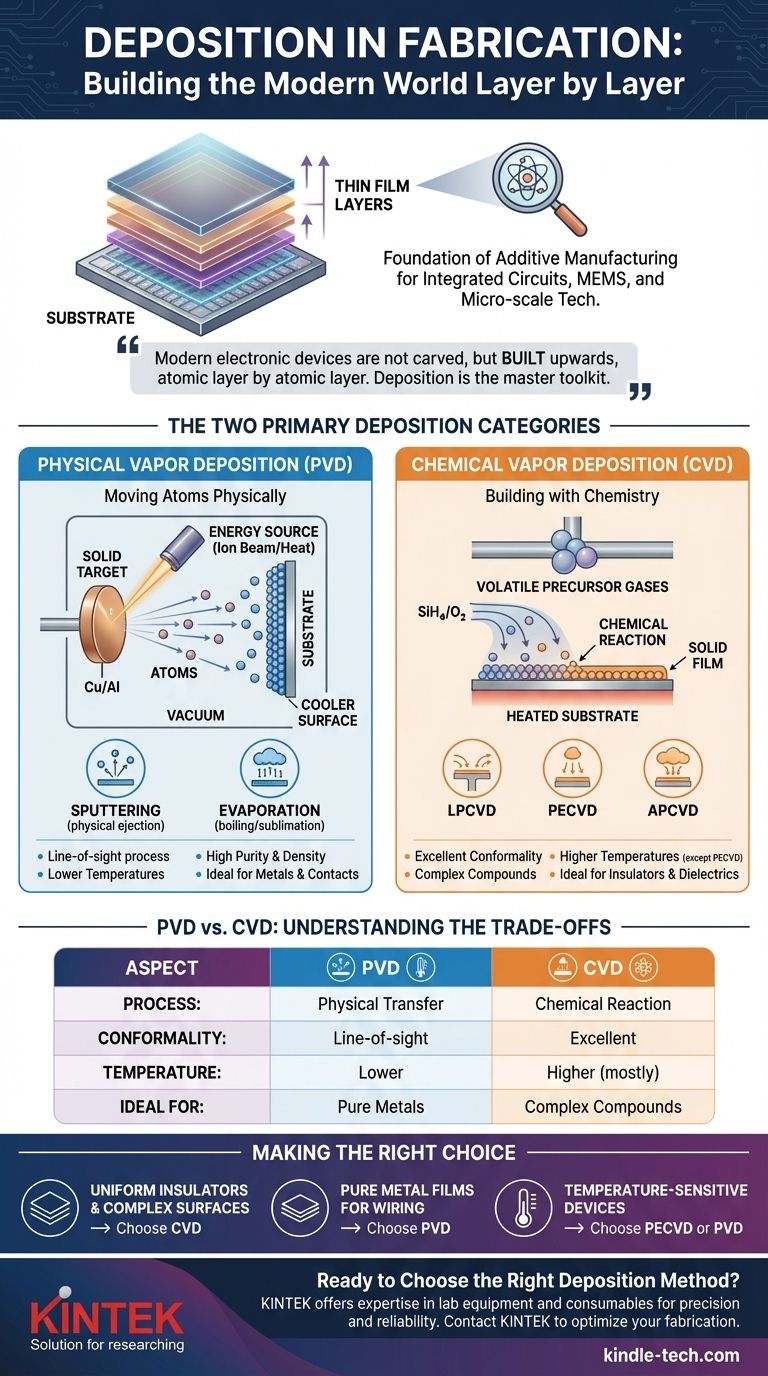

Les deux principales catégories de déposition

Presque toutes les techniques de déposition appartiennent à l'une des deux grandes familles, distinguées par la manière dont elles acheminent le matériau de la source au substrat : la Déposition Physique en Phase Vapeur (PVD) et la Déposition Chimique en Phase Vapeur (CVD).

Déposition Physique en Phase Vapeur (PVD) : Déplacer les atomes physiquement

En PVD, le matériau à déposer commence sous forme de cible solide. Cette cible est bombardée d'énergie, provoquant l'éjection physique des atomes ou leur vaporisation. Cette vapeur traverse ensuite un vide et se condense sous forme de film mince sur le substrat plus froid.

Les deux méthodes PVD les plus courantes sont :

- Pulvérisation cathodique (Sputtering) : Un faisceau d'ions (comme l'argon) bombarde la cible, éjectant physiquement des atomes comme des boules de billard microscopiques. Cette méthode crée des films denses et de haute pureté.

- Évaporation : Le matériau source est chauffé sous vide poussé jusqu'à ce qu'il s'évapore (ou se sublime), la vapeur résultante recouvrant le substrat.

Déposition Chimique en Phase Vapeur (CVD) : Construire par la chimie

En CVD, le substrat est exposé à un ou plusieurs gaz précurseurs volatils. Ces gaz réagissent ou se décomposent à la surface du substrat, laissant derrière eux le matériau solide souhaité sous forme de film mince.

Contrairement à la PVD, le matériau déposé est le résultat d'une réaction chimique. Cela permet la création de matériaux composés complexes qu'il serait difficile de pulvériser. La CVD est réputée pour produire des films très uniformes qui peuvent épouser parfaitement des caractéristiques de surface tridimensionnelles complexes.

Comprendre les compromis : PVD vs CVD

Les ingénieurs ne choisissent pas une méthode de déposition au hasard. La décision est un compromis critique entre les propriétés de film souhaitées, les matériaux sous-jacents et le coût de fabrication.

Qualité du film et conformité

Les procédés CVD produisent généralement des films avec une excellente conformité. Parce que les gaz précurseurs peuvent atteindre tous les recoins d'une surface avant de réagir, le film résultant présente une épaisseur très uniforme, même sur une topographie complexe. La PVD est un processus « à ligne de visée » et a du mal à recouvrir uniformément les parois verticales.

Température de déposition

La CVD traditionnelle nécessite souvent des températures très élevées pour entraîner les réactions chimiques nécessaires. Cette chaleur peut endommager ou modifier les couches précédemment déposées. La PVD et certains types de CVD (comme la CVD assistée par plasma ou PECVD) peuvent fonctionner à des températures beaucoup plus basses, ce qui les rend adaptées aux étapes ultérieures de la fabrication.

Pureté et densité

La PVD, en particulier la pulvérisation cathodique, est excellente pour déposer des films très purs et denses, en particulier pour les métaux. Le processus de bombardement physique aide à créer une structure de film étroitement compactée, idéale pour créer des contacts électriques robustes.

Polyvalence des matériaux

La CVD offre une plus grande flexibilité pour créer des matériaux composés comme le nitrure de silicium ou le dioxyde de silicium, qui sont des isolants critiques dans la fabrication de puces. Il suffit de changer la recette des gaz précurseurs. La PVD est généralement limitée au dépôt de matériaux qui peuvent être transformés en une cible solide.

Faire le bon choix pour votre application

Le choix entre PVD et CVD dépend entièrement de l'objectif spécifique de la couche déposée.

- Si votre objectif principal est de créer une couche isolante de haute qualité et uniforme sur une surface complexe : La CVD est le choix définitif pour sa conformité supérieure.

- Si votre objectif principal est de déposer un film métallique pur pour le câblage ou les contacts électriques : La PVD, en particulier la pulvérisation cathodique, est la norme de l'industrie pour sa haute pureté et sa densité de film.

- Si votre objectif principal est de revêtir un dispositif ou un substrat sensible à la température : Un processus à basse température comme la PECVD ou la PVD est nécessaire pour éviter d'endommager la structure sous-jacente.

En fin de compte, la déposition est l'art fondamental de construire le monde moderne, une couche atomique précisément contrôlée à la fois.

Tableau récapitulatif :

| Aspect | Déposition Physique en Phase Vapeur (PVD) | Déposition Chimique en Phase Vapeur (CVD) |

|---|---|---|

| Processus | Transfert physique d'atomes à partir d'une cible solide | Réaction chimique des gaz précurseurs sur le substrat |

| Méthodes courantes | Pulvérisation cathodique (Sputtering), Évaporation | LPCVD, PECVD, APCVD |

| Conformité du film | Ligne de visée ; conformité plus faible | Excellente conformité sur des formes complexes |

| Température typique | Températures plus basses | Températures plus élevées (sauf PECVD) |

| Idéal pour | Films métalliques purs, contacts électriques | Couches isolantes, matériaux composés |

Prêt à choisir la bonne méthode de déposition pour votre projet ?

Chez KINTEK, nous comprenons que la sélection de la technique de déposition correcte est essentielle à la performance de vos circuits intégrés, dispositifs MEMS et autres technologies à l'échelle microscopique. Que vous ayez besoin des films métalliques de haute pureté de la PVD ou de la conformité supérieure de la CVD pour les isolants complexes, notre expertise en équipement de laboratoire et consommables vous assure d'avoir les bons outils pour la précision et la fiabilité.

Laissez nos spécialistes vous aider à optimiser votre processus de fabrication. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir comment nos solutions peuvent améliorer vos résultats de recherche et de production.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD