Dans la fabrication des semi-conducteurs, le dépôt est le processus fondamental de construction d'une micropuce par l'ajout de couches de matériau ultra-minces sur une plaquette de silicium. Cet ajout contrôlé de films atomiques ou moléculaires est ce qui crée les structures isolantes et conductrices essentielles qui forment les circuits électriques complexes de la puce.

Le principe fondamental à comprendre est que le dépôt est la phase de "construction" de la fabrication des puces. Alors que d'autres étapes dessinent les plans (photolithographie) ou enlèvent de la matière (gravure), le dépôt est ce qui construit méticuleusement les couches fonctionnelles du circuit intégré.

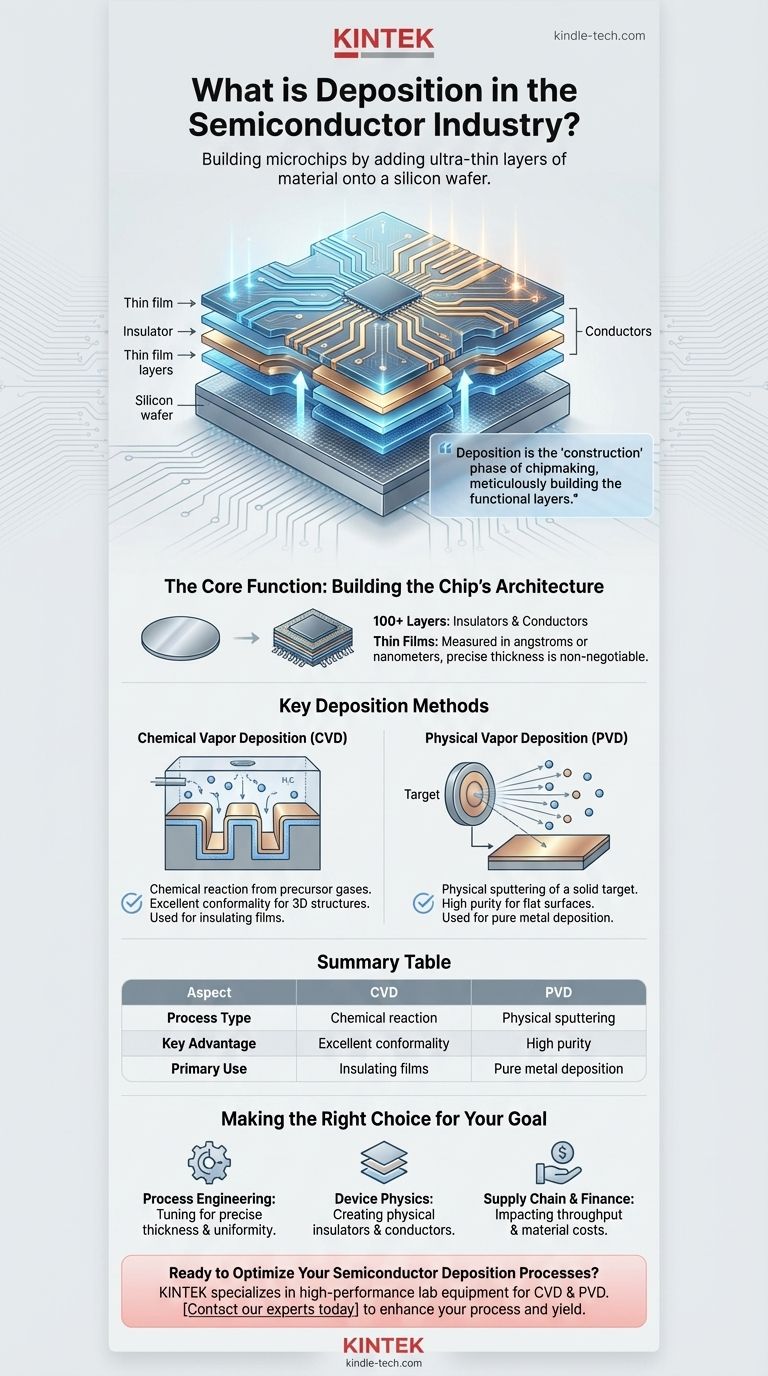

La fonction principale : Construire l'architecture de la puce

Le dépôt n'est pas simplement le revêtement d'une surface ; c'est une série d'étapes d'ingénierie hautement précises qui transforment une plaquette de silicium vierge en un dispositif électronique multicouche.

Du silicium nu aux circuits complexes

Un microprocesseur fini peut avoir plus de 100 couches de matériaux distinctes empilées les unes sur les autres. Le dépôt est le processus responsable de la création de chacune de ces couches.

Cela inclut l'ajout de couches isolantes (comme le dioxyde de silicium) pour empêcher le courant électrique de fuir et de couches conductrices (comme le cuivre ou le tungstène) pour former les fils et les transistors qui transportent les signaux.

Le concept des films minces

Les couches ajoutées pendant le dépôt sont appelées films minces. Leur épaisseur est mesurée en angströms ou en nanomètres, souvent de quelques dizaines à quelques centaines d'atomes d'épaisseur seulement.

L'épaisseur précise, la pureté et la qualité structurelle de chaque film mince sont non négociables. Même une légère déviation peut altérer considérablement les propriétés électriques du dispositif final, rendant la puce entière inutilisable.

Méthodes de dépôt clés

Le choix de la méthode de dépôt dépend entièrement du matériau déposé et de son objectif au sein de l'architecture de la puce. Les deux catégories les plus fondamentales sont le dépôt chimique en phase vapeur et le dépôt physique en phase vapeur.

Dépôt chimique en phase vapeur (CVD)

Le CVD est la technologie de dépôt la plus largement utilisée. Elle fonctionne en introduisant un ou plusieurs gaz précurseurs dans une chambre de réaction contenant les plaquettes de silicium.

Ces gaz réagissent chimiquement, et un sous-produit solide de cette réaction est "déposé" sous forme de film mince uniforme sur la surface de la plaquette. Considérez cela comme une réaction chimique contrôlée où le produit solide forme une nouvelle couche sur la puce.

Le CVD est essentiel pour créer des films isolants de haute qualité et diverses couches métalliques.

Dépôt physique en phase vapeur (PVD)

Le PVD, en revanche, est un processus mécanique ou électromécanique. Dans une technique PVD courante appelée "pulvérisation cathodique", une cible solide du matériau désiré est bombardée par des ions à haute énergie.

Ce bombardement déloge des atomes de la cible, qui voyagent ensuite à travers un vide et recouvrent la plaquette. Imaginez cela comme une forme de peinture au pistolet au niveau atomique. Le PVD est excellent pour déposer des métaux purs.

Comprendre les compromis

Aucune méthode n'est universellement supérieure ; elles sont choisies pour résoudre des défis géométriques et matériels spécifiques présentés par la conception de la puce.

L'avantage du CVD : La conformité

L'avantage principal du CVD est son excellente conformité. Parce que le dépôt se produit à partir d'un gaz réactif, il peut recouvrir uniformément toutes les surfaces d'une structure tridimensionnelle complexe, y compris le fond et les parois latérales des tranchées profondes.

L'avantage du PVD : La ligne de visée

Le PVD est un processus en ligne de visée. Les atomes pulvérisés se déplacent en ligne relativement droite, ce qui rend difficile le revêtement des parois latérales verticales d'une tranchée profonde. Sa force réside dans le dépôt de matériaux très purs sur des surfaces plus planes.

Le choix dépend de la fonction de la couche

Les ingénieurs choisissent la méthode en fonction du besoin. Pour créer une barrière isolante parfaite à l'intérieur d'une grille de transistor profonde et étroite, la conformité supérieure du CVD est requise. Pour déposer une interconnexion métallique primaire sur un plan relativement plat, la vitesse et la pureté du PVD pourraient être le choix optimal.

Faire le bon choix pour votre objectif

La façon dont vous percevez le dépôt dépend de votre rôle dans l'écosystème des semi-conducteurs. Comprendre sa fonction est essentiel pour comprendre l'ensemble du flux de fabrication.

- Si votre objectif principal est l'ingénierie des processus : Votre défi est de sélectionner et d'ajuster la bonne méthode de dépôt (CVD, PVD, ALD, etc.) pour atteindre l'épaisseur de film, l'uniformité et les propriétés matérielles précises requises pour une couche spécifique.

- Si votre objectif principal est la physique des dispositifs : Vous considérez le dépôt comme l'outil qui crée les isolants et conducteurs physiques dont les propriétés déterminent directement les performances électriques et la fiabilité du transistor.

- Si votre objectif principal est la chaîne d'approvisionnement ou les finances : Le dépôt représente une dépense majeure en capital et en exploitation, où le choix de la technologie a un impact direct sur le débit de l'usine, les coûts des matériaux et la disponibilité des équipements.

En fin de compte, comprendre le dépôt, c'est comprendre comment une micropuce moderne est construite, atome par atome.

Tableau récapitulatif :

| Aspect | Dépôt chimique en phase vapeur (CVD) | Dépôt physique en phase vapeur (PVD) |

|---|---|---|

| Type de processus | Réaction chimique à partir de gaz précurseurs | Pulvérisation physique d'une cible solide |

| Avantage clé | Excellente conformité pour les structures 3D | Haute pureté pour les surfaces planes |

| Utilisation principale | Films isolants, couches métalliques complexes | Dépôt de métaux purs |

Prêt à optimiser vos processus de dépôt de semi-conducteurs ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables haute performance pour la R&D et la fabrication de semi-conducteurs. Que vous développiez des techniques CVD de nouvelle génération ou que vous ayez besoin de solutions PVD fiables, notre expertise vous assure d'atteindre l'épaisseur de film, l'uniformité et la pureté des matériaux précises, essentielles pour vos micropuces.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nos solutions personnalisées peuvent améliorer votre processus de dépôt, augmenter le rendement et accélérer votre mise sur le marché.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?