Le dépôt en phase vapeur est un processus de fabrication de haute précision utilisé pour appliquer un film de matériau extrêmement mince sur une surface, appelée substrat. Il fonctionne en convertissant d'abord un matériau source en vapeur gazeuse dans une chambre à vide. Cette vapeur est ensuite transportée et autorisée à se condenser ou à réagir sur la surface du substrat, construisant le film désiré couche atomique par couche atomique.

Le principe central du dépôt en phase vapeur est la transition de phase contrôlée – transformer un matériau en gaz puis le déposer précisément à l'état solide. Cette méthode est la base de la création de films de haute pureté et de haute performance essentiels pour l'électronique moderne, l'optique et les matériaux avancés.

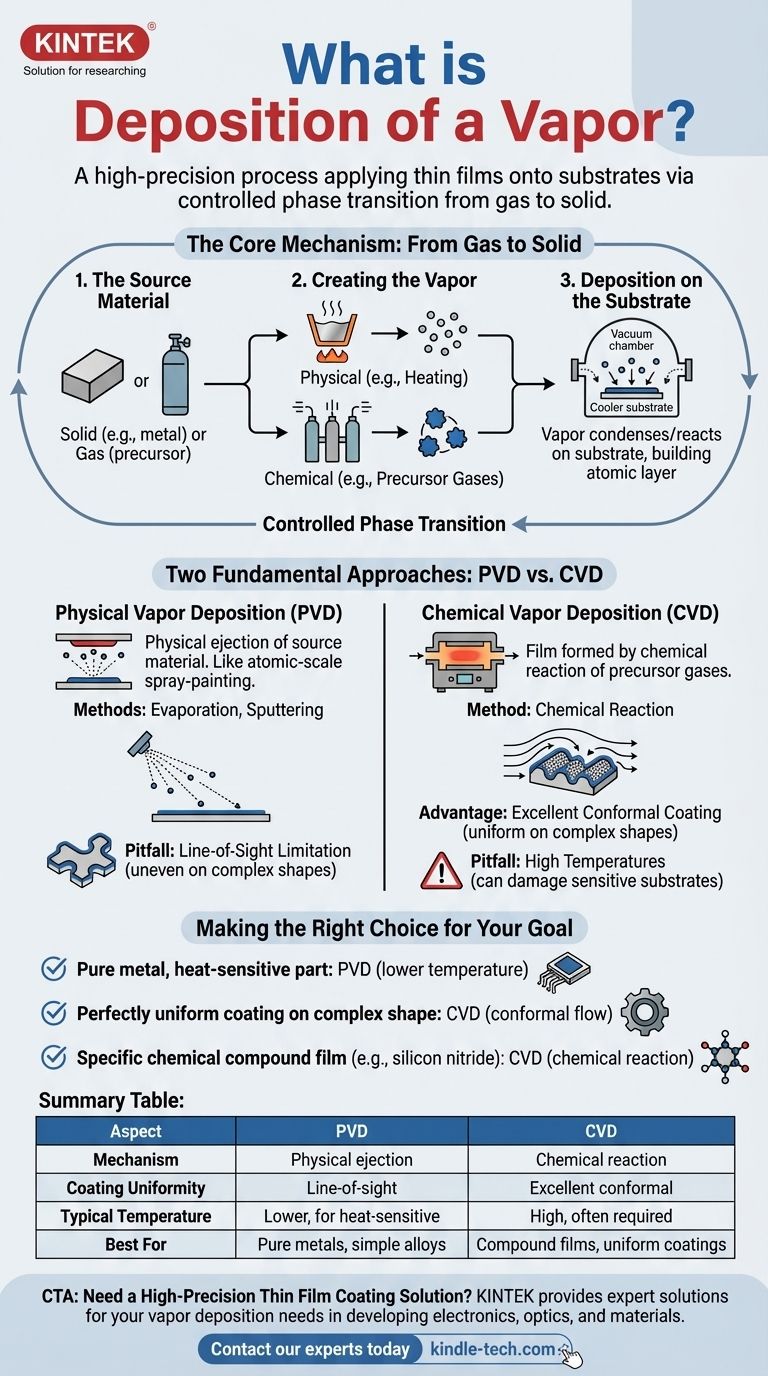

Le mécanisme principal : du gaz au solide

Pour comprendre le dépôt en phase vapeur, il est préférable de le décomposer en ses trois étapes fondamentales. Chaque étape est méticuleusement contrôlée pour obtenir des propriétés de film spécifiques comme l'épaisseur, la pureté et la structure.

Le matériau source

Le processus commence par le matériau que vous avez l'intention de déposer. Cette "source" ou "précurseur" peut être un solide (comme un métal) ou un gaz, selon la technique spécifique utilisée.

Création de la vapeur

Le matériau source doit être converti en gaz. Ceci est accompli de l'une des deux manières principales : physiquement ou chimiquement.

Un processus physique, comme le chauffage d'un métal jusqu'à son évaporation, crée une vapeur du matériau lui-même. Un processus chimique utilise des gaz précurseurs réactifs qui formeront plus tard le solide désiré sur le substrat.

Dépôt sur le substrat

À l'intérieur de la chambre à vide, le matériau vaporisé voyage et entre en contact avec le substrat plus froid. Il se condense alors, passant directement de l'état gazeux à l'état solide, et commence à former un film mince et uniforme sur la surface.

Deux approches fondamentales : PVD vs. CVD

Bien que l'objectif soit le même, le dépôt en phase vapeur est largement divisé en deux familles distinctes de techniques : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD).

Dépôt physique en phase vapeur (PVD)

En PVD, le matériau source est éjecté physiquement en phase vapeur. Considérez-le comme un processus de peinture par pulvérisation à l'échelle atomique.

Le matériau est vaporisé par des méthodes comme l'évaporation (chauffage) ou la pulvérisation cathodique (bombardement de la source avec des ions de haute énergie). La vapeur se déplace ensuite en ligne droite pour revêtir le substrat.

Dépôt chimique en phase vapeur (CVD)

En CVD, le film n'est pas fabriqué à partir du matériau source lui-même, mais est le produit d'une réaction chimique.

Des gaz précurseurs spécialisés sont introduits dans la chambre. Lorsqu'ils interagissent avec le substrat chauffé, ils se décomposent et réagissent, formant un film solide d'un matériau complètement nouveau (par exemple, du nitrure de silicium) sur la surface.

Pièges et compromis courants

Le choix d'une méthode de dépôt nécessite de comprendre ses limitations inhérentes. La "meilleure" technique dépend entièrement des exigences spécifiques de l'application.

La limitation de la ligne de visée du PVD

Parce que la vapeur en PVD se déplace en ligne droite, il peut être difficile de revêtir uniformément des formes complexes et tridimensionnelles. Les zones qui ne sont pas directement dans la "ligne de visée" de la source peuvent recevoir peu ou pas de revêtement.

Le défi de la température du CVD

Les processus CVD nécessitent souvent des températures de substrat très élevées pour provoquer les réactions chimiques nécessaires. Cette chaleur peut facilement endommager les substrats sensibles, tels que les plastiques ou certains composants électroniques.

L'exigence universelle de vide

Presque tous les processus de dépôt en phase vapeur doivent se dérouler sous vide. Cela empêche la vapeur de réagir avec l'air et assure la pureté du film. Cependant, la création et le maintien de ce vide nécessitent un équipement complexe et coûteux.

Faire le bon choix pour votre objectif

La décision entre PVD et CVD dépend du matériau dont vous avez besoin, de la forme de votre substrat et de sa tolérance à la chaleur.

- Si votre objectif principal est de déposer un métal pur ou un alliage simple sur une pièce sensible à la chaleur : le PVD est souvent le meilleur choix en raison de ses températures de fonctionnement plus basses.

- Si votre objectif principal est de créer un revêtement parfaitement uniforme (conforme) sur une forme complexe : le CVD est généralement préféré car les gaz précurseurs peuvent s'écouler et réagir sur toutes les surfaces.

- Si votre objectif principal est de créer un film de composé chimique spécifique, comme le dioxyde de silicium ou le nitrure de titane : le CVD est la méthode nécessaire, car le film est construit par une réaction chimique.

En fin de compte, maîtriser le dépôt en phase vapeur signifie le considérer comme un outil fondamental pour l'ingénierie à l'échelle atomique et la conception de matériaux.

Tableau récapitulatif :

| Aspect | Dépôt physique en phase vapeur (PVD) | Dépôt chimique en phase vapeur (CVD) |

|---|---|---|

| Mécanisme | Éjection physique du matériau source (par ex. évaporation, pulvérisation cathodique) | Réaction chimique des gaz précurseurs sur la surface du substrat |

| Uniformité du revêtement | Ligne de visée ; peut avoir des difficultés avec les formes 3D complexes | Excellent revêtement conforme sur des formes complexes |

| Température typique | Températures plus basses, convient aux substrats sensibles à la chaleur | Températures élevées souvent requises, peut endommager les matériaux sensibles |

| Idéal pour | Métaux purs, alliages simples | Films composés (par ex. nitrure de silicium), revêtements uniformes |

Besoin d'une solution de revêtement de films minces de haute précision pour votre laboratoire ?

Que vous développiez des composants électroniques de nouvelle génération, des optiques avancées ou des matériaux spécialisés, le choix de la bonne méthode de dépôt est crucial. KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des solutions expertes pour vos besoins en dépôt en phase vapeur.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes PVD ou CVD peuvent vous aider à atteindre une qualité, une pureté et des performances de film supérieures pour votre application spécifique.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Quels sont les inconvénients de la nitruration ? Principales limitations de chaque méthode de processus

- Quel est le processus de la fusion sous vide ? Obtenez des métaux ultra-purs pour les applications critiques

- Quel rôle jouent les fours à vide ou sous atmosphère à haute température dans le traitement de mise en solution de l'acier 17-4 PH ?

- Comment un four cylindrique vertical facilite-t-il le processus d'électrolyse du titane ? Precision Heat & Shielding

- Quelles sont les exigences du recuit ? Un guide des 3 étapes critiques pour des résultats parfaits

- Comment un système de test d'oxydation à la vapeur à haute température aide-t-il à la vérification de la sécurité du gainage en alliage de molybdène ?

- Quelle est la résistance du brasage de l'aluminium ? Réalisez des assemblages robustes et étanches

- Que fait la trempe dans le traitement thermique ? Contrôler les vitesses de refroidissement pour obtenir les propriétés matérielles souhaitées