La différence fondamentale réside dans la manière et le lieu de leur fabrication. L'aggloméré est un matériau fusionné, de type clinker, produit à l'aciérie en chauffant du minerai de fer fin avec d'autres matériaux sur une grille mobile. Les boulettes, en revanche, sont de petites billes sphériques durcies de concentré de minerai de haute qualité fabriquées sur le site minier puis expédiées.

Bien que l'aggloméré et les boulettes soient tous deux des formes de minerai de fer aggloméré conçues pour le haut fourneau, le choix entre les deux est une décision stratégique qui équilibre la flexibilité des matières premières, la logistique de transport et la performance souhaitée du fourneau.

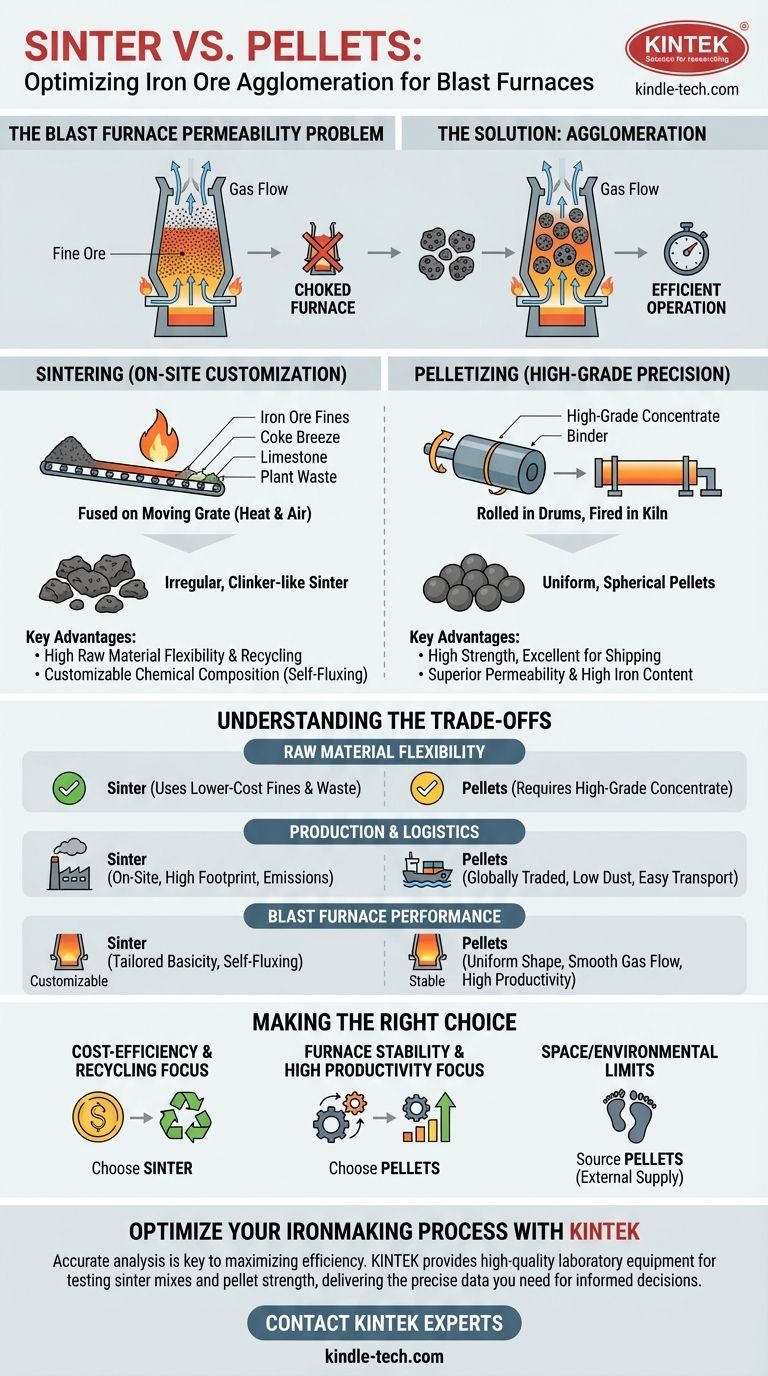

Pourquoi l'agglomération est nécessaire

Un haut fourneau fonctionne comme un réacteur chimique géant qui nécessite que des gaz chauds s'écoulent vers le haut à travers une pile de matières premières.

Le problème de perméabilité du haut fourneau

Le minerai de fer brut est souvent extrait sous forme de poussière fine ou de particules ressemblant à du sable.

Si vous introduisiez ces fines directement dans un haut fourneau, elles s'aggloméreraient étroitement, bloquant le flux de gaz réducteurs. Cela étoufferait le fourneau, arrêtant le processus de fabrication du fer.

La solution : Créer des morceaux

Le frittage et la bouletisation sont des processus d'agglomération. Ils résolvent ce problème en prenant des particules de minerai fines et en les liant en des morceaux plus grands, plus solides et plus poreux.

Cela assure une bonne perméabilité dans le haut fourneau, permettant aux gaz chauds de circuler librement et de réagir efficacement avec le minerai de fer.

Le processus de frittage : Personnalisation sur site

Le frittage est le processus d'agglomération le plus largement utilisé, étroitement intégré aux opérations d'une aciérie.

Comment l'aggloméré est fabriqué

Un mélange de fines de minerai de fer, de poussier de coke (un combustible), de calcaire (un fondant) et de déchets d'usine recyclés (comme la poussière et la calamine) est étalé sur une grille mobile appelée chaîne de frittage.

La surface de ce lit est enflammée, et l'air est aspiré à travers. Le poussier de coke en combustion génère une chaleur intense qui fusionne, mais ne fait pas fondre, les particules en un gâteau poreux unique, de type clinker. Ce gâteau est ensuite cassé en morceaux irréguliers plus petits.

Caractéristiques clés de l'aggloméré

L'aggloméré est de forme et de taille irrégulières. Son principal avantage est que sa composition chimique, en particulier sa basicité (le rapport des composants basiques aux composants acides), peut être précisément contrôlée en ajoutant des fondants comme le calcaire pendant la production.

Cet aggloméré "auto-fondant" améliore l'efficacité du haut fourneau en favorisant une meilleure formation de laitier et en réduisant la quantité de coke brut nécessaire.

Le processus de bouletisation : Précision de haute qualité

La bouletisation est un processus plus raffiné généralement effectué sur le site minier, axé sur l'amélioration de la qualité du concentré de minerai de fer.

Comment les boulettes sont fabriquées

Le minerai de fer de haute qualité est broyé en une poudre extrêmement fine, mélangé à un liant (comme l'argile bentonite) et roulé en petites sphères uniformes dans de grands tambours rotatifs.

Ces "boules vertes" sont ensuite cuites à très haute température (environ 1300°C) dans un four. Ce processus durcit les boulettes, leur conférant une excellente résistance mécanique pour la manipulation et le transport.

Caractéristiques clés des boulettes

Les boulettes sont uniformes, sphériques et ont une teneur élevée en fer. Leur taille et leur forme constantes offrent une charge très prévisible et perméable dans le haut fourneau, ce qui conduit à un fonctionnement très stable et efficace.

Leur haute résistance signifie également qu'elles produisent très peu de poussière pendant l'expédition et la manipulation, un avantage logistique significatif.

Comprendre les compromis

Aucun processus n'est universellement supérieur ; le bon choix dépend de l'économie, de la logistique et de la stratégie opérationnelle.

Flexibilité des matières premières

L'aggloméré est le grand gagnant ici. Son principal avantage économique est la capacité d'utiliser une grande variété de fines de minerai de fer de moindre coût et de qualité inférieure. De manière cruciale, c'est aussi un moyen efficace de recycler les déchets ferreux générés au sein de l'aciérie.

Les boulettes nécessitent des concentrés de minerai de fer de qualité supérieure pour être efficaces. Le processus est moins tolérant aux impuretés.

Production et logistique

Les usines de frittage sont construites sur place à l'aciérie. Cela nécessite un investissement en capital important et une grande empreinte physique. Elles sont également une source majeure d'émissions sur site (poussières, SOx, NOx) qui nécessitent des contrôles environnementaux étendus.

Les boulettes sont produites à la mine et sont une matière première échangée mondialement. Leur résistance et leur forme uniforme les rendent idéales pour le transport sur de longues distances par voie maritime ou ferroviaire avec une dégradation minimale. Cela permet aux aciéries de s'approvisionner en minerai de haute qualité partout dans le monde sans investir dans leur propre installation d'agglomération.

Performance du haut fourneau

Les boulettes offrent généralement une perméabilité supérieure grâce à leur forme uniforme et sphérique. Cela conduit à un flux de gaz plus fluide, une consommation de carburant plus faible et une productivité plus élevée.

L'aggloméré, bien que moins uniforme, peut être adapté aux besoins spécifiques d'un fourneau. L'inclusion de fondants pour créer un aggloméré auto-fondant offre des avantages métallurgiques significatifs qui peuvent améliorer l'efficacité du processus de fusion lui-même.

Faire le bon choix pour votre exploitation

La décision d'utiliser de l'aggloméré, des boulettes ou un mélange des deux est un élément central de la philosophie opérationnelle d'une aciérie.

- Si votre objectif principal est la rentabilité et le recyclage : L'aggloméré est souvent le choix préféré, car il permet l'utilisation de fines de minerai de fer moins chères et de déchets d'usine.

- Si votre objectif principal est la stabilité du fourneau et une productivité élevée : Les boulettes sont idéales en raison de leur taille uniforme, de leur teneur élevée en fer et de leur excellente résistance mécanique, qui garantissent un fonctionnement prévisible et efficace du fourneau.

- Si votre exploitation manque d'espace ou fait face à des limites environnementales strictes sur site : L'approvisionnement en boulettes de haute qualité auprès de fournisseurs externes est une stratégie plus viable que la construction et l'exploitation d'une usine de frittage.

En fin de compte, comprendre les propriétés distinctes de l'aggloméré et des boulettes est la clé pour optimiser l'ensemble de la chaîne de valeur de la sidérurgie, de la mine au haut fourneau.

Tableau récapitulatif :

| Caractéristique | Aggloméré | Boulettes |

|---|---|---|

| Site de production | Aciérie | Site minier |

| Forme et uniformité | Irrégulière, de type clinker | Uniforme, billes sphériques |

| Flexibilité des matières premières | Élevée (peut utiliser des fines et des déchets d'usine) | Faible (nécessite un concentré de haute qualité) |

| Avantage clé | Personnalisation sur site, recyclage | Haute résistance, excellent pour l'expédition |

| Rôle dans le haut fourneau | Basicité personnalisable, auto-fondant | Perméabilité supérieure, fonctionnement stable |

Optimisez votre processus de fabrication du fer avec KINTEK

Choisir le bon aggloméré — aggloméré ou boulettes — est crucial pour maximiser l'efficacité et la rentabilité de votre haut fourneau. La décision a un impact sur tout, des coûts des matières premières et de la logistique à la stabilité du fourneau et à la conformité environnementale.

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour vous aider à analyser et à optimiser vos processus d'agglomération. Que vous développiez des mélanges de frittage ou testiez la résistance des boulettes, nos outils fiables vous fournissent les données précises dont vous avez besoin pour prendre des décisions éclairées.

Prêt à améliorer votre opération ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent répondre à vos besoins spécifiques en laboratoire et en production.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Presse hydraulique de laboratoire Presse à pastilles pour pile bouton

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Presse à pastilles Kbr 2t

Les gens demandent aussi

- Qu'est-ce que le frittage sous vide ? Obtenez une pureté et des performances inégalées pour les matériaux avancés

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Comment le contrôle précis de la température affecte-t-il les alliages à haute entropie FeCoCrNiMnTiC ? Maîtriser l'évolution microstructurale

- Pourquoi les pièces brutes produites par fusion sur lit de poudre (binder jetting) doivent-elles subir un traitement dans un four de frittage sous vide ?

- Le frittage utilise-t-il la diffusion ? Le mécanisme atomique pour construire des matériaux plus solides