En bref, l'évaporation par faisceau d'électrons (e-beam) est un processus de haute précision utilisé pour créer des couches minces exceptionnellement pures sur une surface. Il fonctionne en utilisant un faisceau d'électrons focalisé et à haute énergie pour vaporiser un matériau source à l'intérieur d'une chambre à vide. Cette vapeur voyage ensuite et se condense sur un objet cible, connu sous le nom de substrat, formant un revêtement uniforme.

L'évaporation par faisceau d'électrons est fondamentalement une méthode de conversion directe d'un matériau solide en une vapeur de haute pureté à l'aide d'un faisceau d'électrons intense. Cela permet le dépôt précis de couches minces à partir de matériaux autrement difficiles à vaporiser, ce qui en fait une technique essentielle dans l'électronique avancée, l'optique et la science des matériaux.

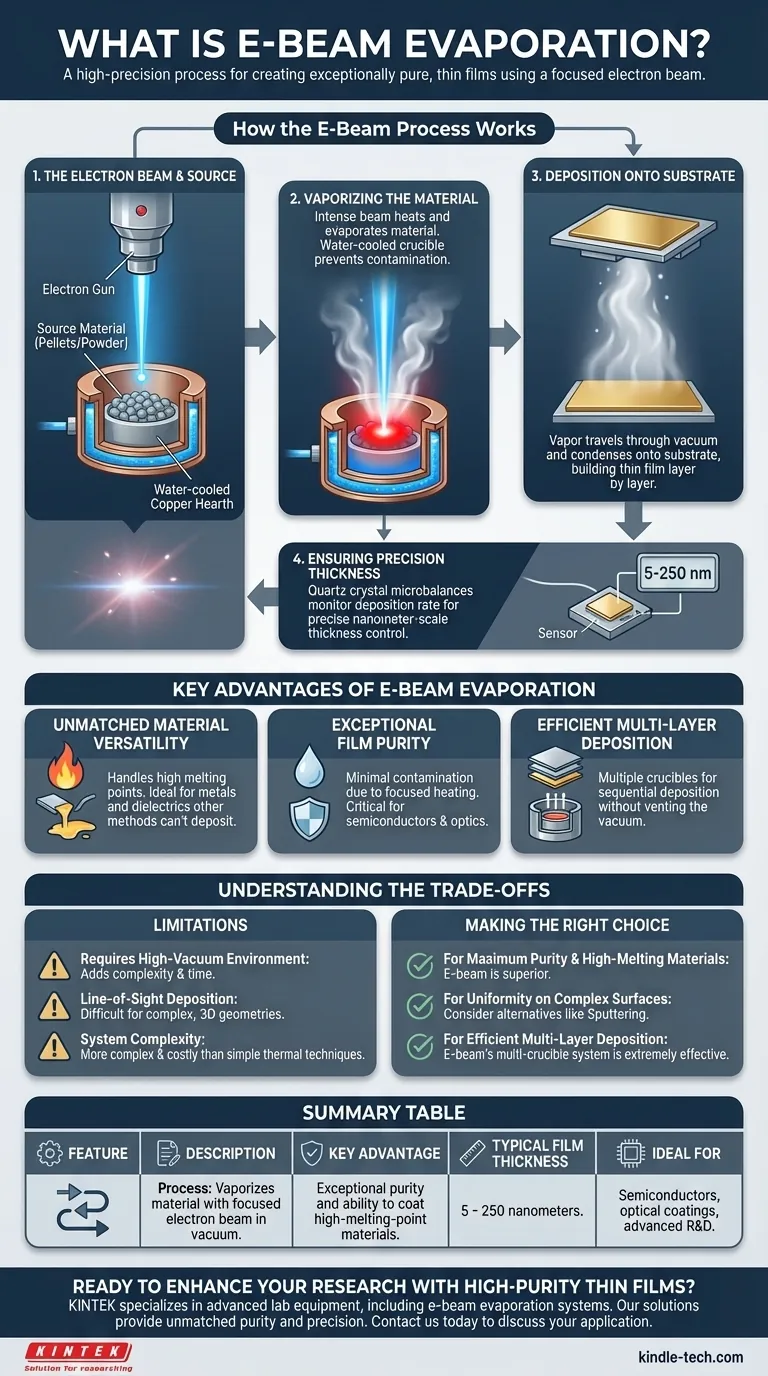

Comment fonctionne le processus de faisceau d'électrons

Le processus d'évaporation par faisceau d'électrons est une séquence hautement contrôlée qui se déroule dans un environnement de vide poussé pour garantir la pureté de la couche finale.

Le faisceau d'électrons et la source

Un faisceau d'électrons est généré et accéléré vers un matériau cible. Ce matériau, souvent sous forme de pastilles ou de poudre, repose dans un creuset en cuivre refroidi par eau.

Vaporisation du matériau

L'énergie intense du faisceau d'électrons est concentrée sur le matériau source, provoquant son chauffage rapide, sa fusion, puis son évaporation en vapeur. Un avantage clé est que le creuset refroidi par eau reste lui-même froid, empêchant la contamination de la vapeur et assurant une couche de haute pureté.

Dépôt sur le substrat

Les particules vaporisées voyagent vers le haut en ligne droite à travers la chambre à vide. Elles finissent par atteindre et se condenser sur le substrat plus froid, qui est stratégiquement positionné au-dessus de la source, construisant la couche mince couche par couche.

Assurer l'épaisseur de précision

Pour maintenir un contrôle précis, les systèmes utilisent souvent des microbalances à quartz. Ces dispositifs surveillent le taux de dépôt en temps réel, permettant la création de couches minces avec des épaisseurs contrôlées jusqu'à l'échelle nanométrique, généralement entre 5 et 250 nanomètres.

Principaux avantages de l'évaporation par faisceau d'électrons

L'évaporation par faisceau d'électrons est préférée aux autres méthodes de dépôt physique en phase vapeur (PVD) pour plusieurs raisons distinctes, principalement liées à la température et à la pureté.

Polyvalence inégalée des matériaux

Le processus peut générer des températures extrêmement élevées concentrées sur le matériau source. Cela le rend idéal pour déposer des matériaux avec des points de fusion très élevés, y compris un large éventail de métaux et de matériaux diélectriques que d'autres méthodes ne peuvent pas traiter.

Pureté exceptionnelle de la couche

Étant donné que le faisceau d'électrons chauffe uniquement le matériau source et non le creuset qui le contient, la contamination est minimale. Il en résulte une couche déposée d'une pureté exceptionnellement élevée, ce qui est essentiel pour les applications sensibles telles que les semi-conducteurs et les revêtements optiques.

Dépôt multicouche efficace

Les systèmes à faisceau d'électrons modernes peuvent contenir plusieurs creusets, chacun avec un matériau source différent. Cela permet le dépôt de plusieurs couches minces différentes sur un seul substrat en séquence sans avoir à mettre à l'air libre la chambre à vide, améliorant considérablement l'efficacité.

Comprendre les compromis

Bien que puissant, le processus de faisceau d'électrons présente des caractéristiques qui le rendent inadapté à certaines applications. Comprendre ces limites est essentiel pour prendre une décision éclairée.

Nécessite un environnement de vide poussé

L'ensemble du processus doit se dérouler sous vide poussé pour empêcher la dispersion du faisceau d'électrons et garantir que le matériau vaporisé ne réagisse pas avec l'air. Atteindre et maintenir ce vide augmente la complexité de l'équipement et le temps total du processus.

Dépôt en ligne de visée

La vapeur de matériau voyage en ligne droite de la source au substrat. Cette caractéristique de « ligne de visée » signifie qu'il peut être difficile de revêtir uniformément des substrats aux géométries complexes et tridimensionnelles, car certaines surfaces peuvent être ombragées de la source.

Complexité du système

Les systèmes à faisceau d'électrons, avec leurs canons à électrons haute tension et leurs mécanismes de contrôle sophistiqués, sont généralement plus complexes et coûteux que les techniques d'évaporation thermique plus simples. Cela les rend mieux adaptés aux applications où leurs avantages uniques sont une nécessité.

Faire le bon choix pour votre application

Le choix de la méthode de dépôt correcte dépend entièrement des exigences spécifiques de votre produit final.

- Si votre objectif principal est la pureté maximale et le dépôt de matériaux à point de fusion élevé : L'évaporation par faisceau d'électrons est le choix technique supérieur en raison de son chauffage focalisé et de sa polyvalence.

- Si votre objectif principal est d'obtenir un revêtement uniforme sur des surfaces complexes et non planes : Vous devrez peut-être envisager des méthodes alternatives telles que la pulvérisation cathodique, qui offre une couverture plus conforme.

- Si votre objectif principal est de déposer plusieurs couches de matériaux différents efficacement : La capacité multi-creuset des systèmes à faisceau d'électrons en fait une solution extrêmement efficace.

En fin de compte, l'évaporation par faisceau d'électrons offre un contrôle et une pureté inégalés pour les applications exigeantes où la performance du matériau n'est pas négociable.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Processus | Vaporise le matériau avec un faisceau d'électrons focalisé sous vide. |

| Avantage clé | Pureté exceptionnelle et capacité à revêtir des matériaux à point de fusion élevé. |

| Épaisseur typique de la couche | 5 - 250 nanomètres |

| Idéal pour | Semi-conducteurs, revêtements optiques, R&D avancée. |

Prêt à améliorer votre recherche avec des couches minces de haute pureté ?

KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les systèmes d'évaporation par faisceau d'électrons, pour répondre aux besoins exigeants des laboratoires en science des matériaux, en électronique et en optique. Nos solutions offrent la pureté et la précision inégalées que vos projets exigent.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie d'évaporation par faisceau d'électrons peut bénéficier à votre application spécifique.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Quelle est la température de l'évaporation par faisceau d'électrons ? Maîtriser le processus thermique à deux zones pour les films de précision

- Comment dépose-t-on les couches minces ? Choisir la bonne méthode pour la performance de votre matériau

- Le dépôt est-il identique à l'évaporation ? Démêler la hiérarchie de la technologie des films minces

- Quelle est la différence entre le bombardement par pulvérisation cathodique (sputtering) et l'évaporation par faisceau d'électrons (e-beam) ? Choisissez la bonne méthode PVD pour votre couche mince

- Quelle est la technique d'évaporation par faisceau d'électrons ? Déposer des films minces de haute pureté

- Quelles sont les deux méthodes courantes pour chauffer le matériau source en évaporation ? Méthodes de chauffage résistif vs. faisceau d'électrons

- Quels sont les dangers des évaporateurs ? Gérez les risques chimiques, thermiques et de pression

- Quels sont les avantages du dépôt physique en phase vapeur par faisceau d'électrons ? Obtenir des films minces de haute pureté et à haute vitesse