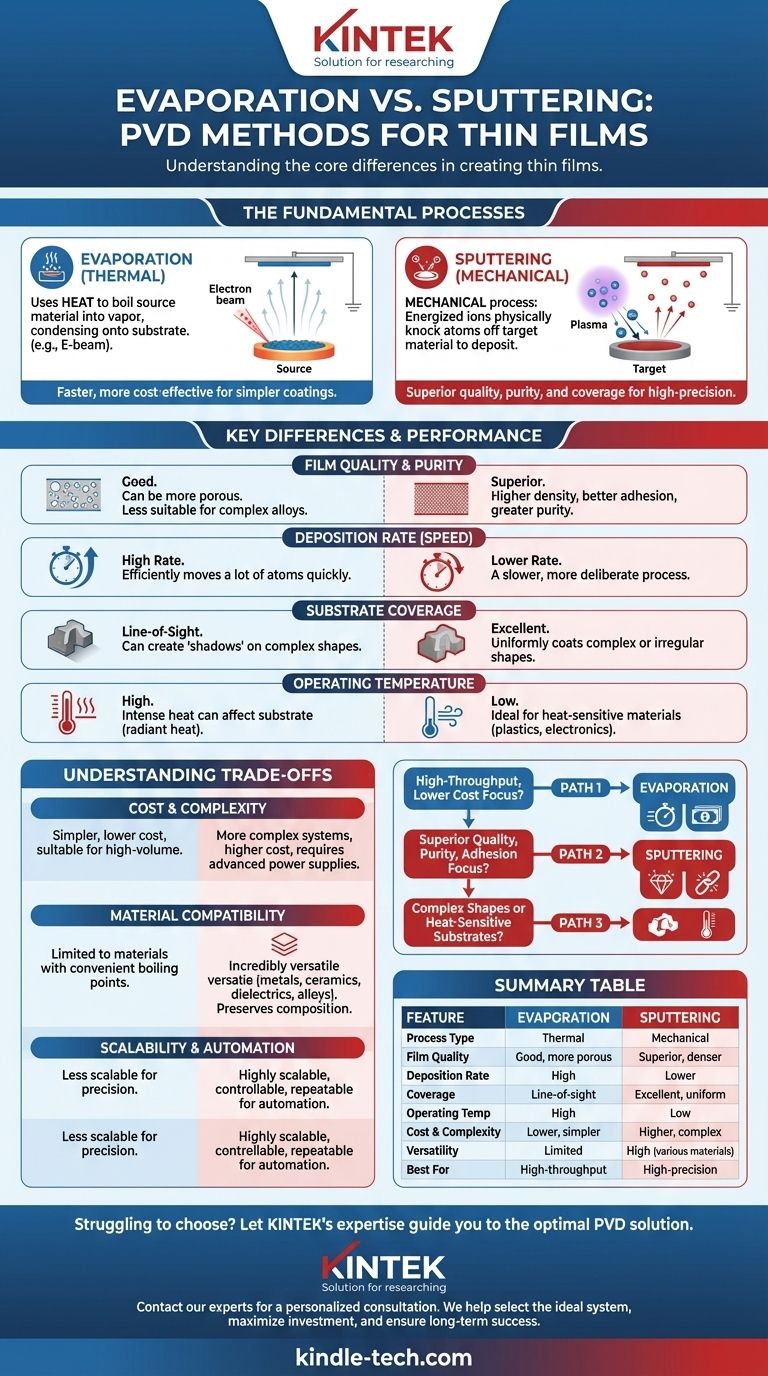

Fondamentalement, l'évaporation et la pulvérisation cathodique sont deux méthodes distinctes de dépôt physique en phase vapeur (PVD) utilisées pour créer des couches minces. L'évaporation utilise la chaleur — souvent à partir d'un faisceau d'électrons — pour faire bouillir un matériau source en vapeur, qui se condense ensuite sur un substrat. La pulvérisation cathodique, en revanche, est un processus mécanique où des ions énergisés sont utilisés pour arracher physiquement des atomes d'un matériau cible, qui voyagent ensuite et se déposent sur le substrat.

Le choix fondamental entre ces méthodes repose sur un compromis. L'évaporation est généralement plus rapide et plus rentable pour les revêtements simples, tandis que la pulvérisation cathodique offre une qualité de film, une pureté et une couverture supérieures, ce qui la rend idéale pour les applications de haute précision.

Comment fonctionne chaque procédé : une comparaison fondamentale

Les deux techniques créent un film mince atome par atome, mais leurs méthodes de libération de ces atomes du matériau source sont fondamentalement différentes.

Évaporation : Chauffer pour vaporiser

L'évaporation est un processus entièrement thermique. Un matériau source est placé dans une chambre sous vide poussé et chauffé jusqu'à ce qu'il bout littéralement et se transforme en gaz.

Cette vapeur voyage ensuite en ligne droite jusqu'à ce qu'elle entre en contact avec le substrat plus froid, où elle se recondense en solide, formant une couche mince et uniforme. La méthode la plus courante pour cela est l'évaporation par faisceau d'électrons (e-beam), qui utilise un faisceau d'électrons focalisé pour chauffer le matériau.

Pulvérisation cathodique : Une analogie avec les billes

La pulvérisation cathodique est un processus physique ou mécanique entraîné par le transfert de moment. Considérez cela comme une partie microscopique de billard.

À l'intérieur d'une chambre à vide, un plasma à haute énergie est créé (généralement avec un gaz inerte comme l'argon). Ces ions de gaz énergisés sont accélérés et projetés sur une cible constituée du matériau de revêtement souhaité.

Cette collision arrache physiquement des atomes de la cible, les « pulvérisant ». Ces atomes éjectés voyagent ensuite et se déposent sur le substrat, construisant la couche mince.

Différences clés en termes de performance et de résultats

Les différences dans la manière dont les atomes sont libérés entraînent des variations significatives dans les caractéristiques du film final et l'efficacité du processus.

Qualité et pureté du film

La pulvérisation cathodique produit généralement des films avec une densité plus élevée, une meilleure adhérence et une plus grande pureté. La nature énergétique des atomes pulvérisés les aide à former une structure plus compacte sur le substrat.

L'évaporation peut parfois entraîner des films plus poreux et, comme elle repose sur la fusion et l'ébullition, elle est moins adaptée au dépôt précis de composés ou d'alliages complexes sans altérer leur composition.

Taux de dépôt (Vitesse)

L'évaporation a presque toujours un taux de dépôt beaucoup plus élevé. Faire bouillir un matériau pour créer une vapeur dense est un moyen très efficace de déplacer rapidement beaucoup d'atomes.

La pulvérisation cathodique est un processus plus lent et plus délibéré d'arrachement des atomes un par un, ce qui entraîne un taux de dépôt plus faible.

Couverture du substrat

La pulvérisation cathodique offre une couverture de revêtement nettement meilleure, en particulier sur les substrats aux formes complexes ou irrégulières. Comme les atomes pulvérisés sont éjectés dans diverses directions, ils peuvent revêtir des surfaces qui ne sont pas en « ligne de visée » directe avec la source.

L'évaporation est très directionnelle. La vapeur voyage en ligne droite, ce qui peut créer des « ombres » sur les pièces complexes, entraînant un revêtement inégal.

Température de fonctionnement

La pulvérisation cathodique est un processus à température beaucoup plus basse. Le substrat n'a pas besoin d'être chauffé de manière significative, ce qui le rend idéal pour revêtir des matériaux sensibles à la chaleur comme les plastiques ou l'électronique.

L'évaporation implique une chaleur intense pour vaporiser le matériau source, ce qui peut rayonner et chauffer le substrat, limitant son utilisation avec certains matériaux.

Comprendre les compromis

Le choix d'une méthode nécessite d'équilibrer vos exigences techniques avec des contraintes pratiques telles que le budget et le volume de production.

Coût et complexité du système

Les systèmes d'évaporation sont souvent plus simples et plus rentables, en particulier pour la production à grand volume où la vitesse est un moteur principal du coût.

L'équipement de pulvérisation cathodique peut être plus complexe en raison de la nécessité d'alimentations haute tension, de champs magnétiques pour confiner le plasma et de systèmes de vide plus sophistiqués.

Compatibilité des matériaux

La pulvérisation cathodique est incroyablement polyvalente et peut être utilisée pour déposer une vaste gamme de matériaux, y compris les métaux, les céramiques, les diélectriques et les alliages complexes. Comme elle ne fait pas fondre la cible, la composition originale du matériau est préservée dans le film final.

L'évaporation est plus limitée. Elle fonctionne mieux avec des matériaux ayant un point d'ébullition pratique et qui ne se décomposent ni ne réagissent lorsqu'ils sont chauffés à l'état gazeux.

Évolutivité et automatisation

La pulvérisation cathodique est considérée comme plus évolutive et mieux adaptée aux applications industrielles automatisées. Le processus est hautement contrôlable et répétable, ce qui est essentiel pour la fabrication de haute précision.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par le résultat le plus important que vous devez obtenir.

- Si votre objectif principal est la production à haut débit et un coût inférieur : L'évaporation est souvent le choix le plus pratique et le plus économique.

- Si votre objectif principal est une qualité de film, une pureté et une adhérence supérieures : La pulvérisation cathodique est la solution technique définitive pour les applications exigeantes.

- Si vous recouvrez des formes complexes ou des substrats sensibles à la chaleur : L'excellente couverture et le fonctionnement à basse température de la pulvérisation cathodique lui confèrent un avantage clair.

En fin de compte, comprendre les mécanismes physiques distincts de chaque processus vous permet de choisir l'outil qui correspond le mieux aux objectifs spécifiques de votre projet.

Tableau récapitulatif :

| Caractéristique | Évaporation | Pulvérisation cathodique |

|---|---|---|

| Type de procédé | Thermique (chauffage pour vaporiser) | Mécanique (transfert de moment) |

| Qualité du film | Bonne ; peut être plus poreux | Supérieure ; plus dense, meilleure adhérence |

| Taux de dépôt | Élevé | Plus faible |

| Couverture du substrat | Ligne de visée ; ombres sur les formes complexes | Excellente ; recouvre uniformément les formes complexes |

| Température de fonctionnement | Élevée (peut chauffer le substrat) | Basse (idéale pour les matériaux sensibles à la chaleur) |

| Coût et complexité | Généralement coût inférieur, systèmes plus simples | Coût plus élevé, équipement plus complexe |

| Polyvalence des matériaux | Limitée ; meilleure pour les matériaux simples | Élevée ; métaux, céramiques, alliages, diélectriques |

| Idéal pour | Revêtements à haut débit et rentables | Films de haute précision et de haute qualité |

Vous avez du mal à choisir entre l'évaporation et la pulvérisation cathodique pour votre application de couche mince ? Laissez l'expertise de KINTEK vous guider vers la solution optimale.

En tant que partenaire dédié aux équipements de laboratoire et aux consommables, nous comprenons que la bonne méthode PVD est essentielle au succès de votre projet, que vous privilégiez la vitesse, le coût ou une qualité de film inégalée. Notre équipe fournit non seulement des équipements de pointe, mais aussi le support technique nécessaire pour garantir des résultats précis et fiables.

Nous vous aidons à :

- Sélectionner le système idéal en fonction de votre matériau, de votre substrat et de vos exigences de performance spécifiques.

- Maximiser votre investissement avec des solutions adaptées à la recherche, au développement ou à la production en grand volume.

- Assurer le succès à long terme grâce à un support continu, à la maintenance et aux consommables pour vos besoins en laboratoire.

Ne laissez pas le hasard dicter les résultats de votre revêtement. Contactez nos experts dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quelle est la difficulté de faire pousser un diamant ? Le défi immense de la précision au niveau atomique

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Quelles sont les limites des diamants ? Au-delà du mythe de la perfection

- Qu'est-ce que la méthode MPCVD ? Un guide pour la synthèse de diamants de haute pureté

- Qu'est-ce que la méthode du plasma micro-ondes ? Un guide pour la synthèse de matériaux de haute pureté