Dans le monde de la technologie des couches minces, l'évaporation est l'une des méthodes fondamentales du dépôt physique en phase vapeur (PVD). Il s'agit d'un processus au cours duquel un matériau source est chauffé dans une chambre à vide poussé jusqu'à ce qu'il se vaporise en gaz. Cette vapeur voyage ensuite et se condense sur une surface plus froide, appelée substrat, formant une couche solide et ultra-mince. C'est un processus de changement de phase pur : solide à gaz, puis de nouveau solide.

Le principe fondamental de l'évaporation PVD est simple : utiliser la chaleur pour « faire bouillir » un matériau sous vide et le « glacer » ensuite sur une cible. Le vide est l'élément critique, car il permet aux atomes vaporisés de voyager directement vers le substrat sans entrer en collision avec les molécules d'air, garantissant ainsi une couche pure et adhérente.

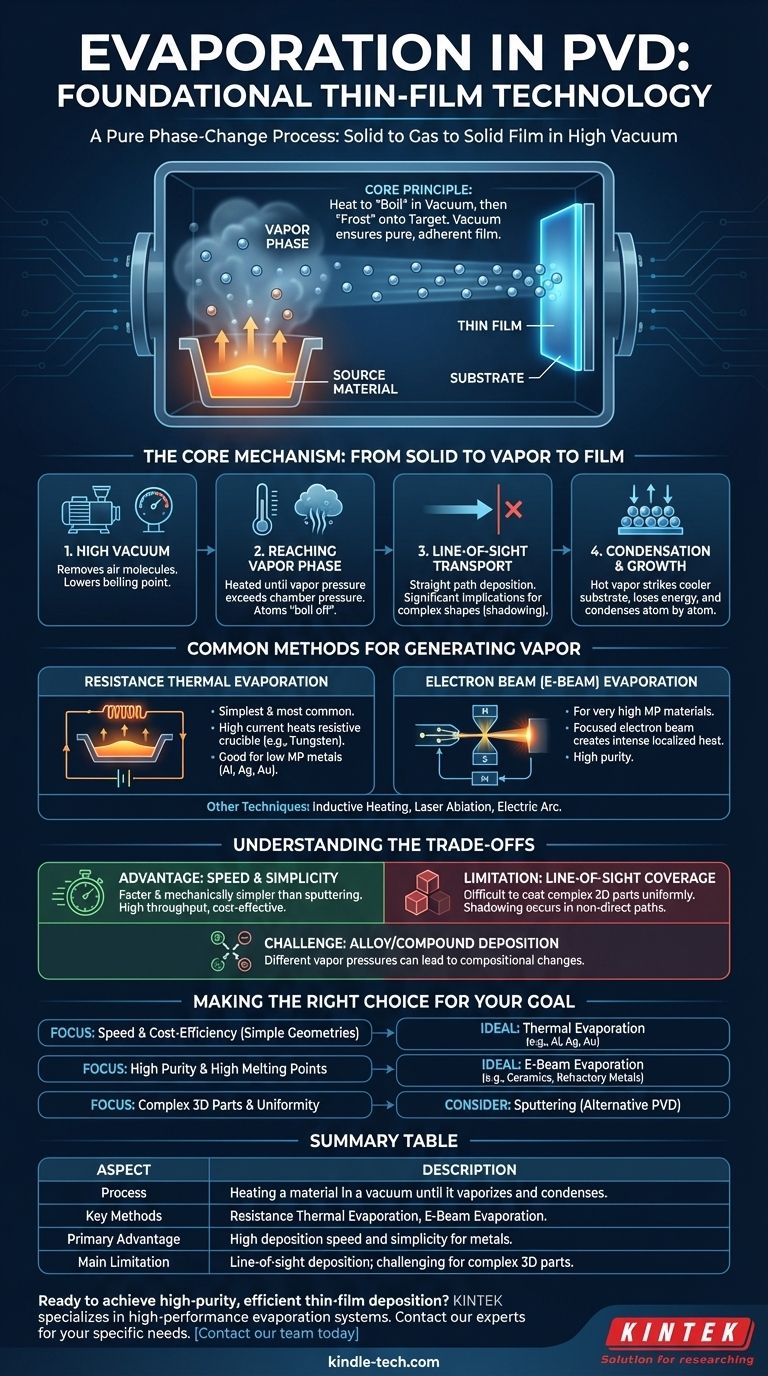

Le mécanisme central : de solide à vapeur, puis à couche

Pour vraiment comprendre l'évaporation, il est essentiel de décomposer le processus en ses étapes fondamentales. Chaque étape est contrôlée avec précision pour déterminer les propriétés finales de la couche mince.

Le rôle du vide poussé

L'ensemble du processus se déroule sous vide poussé pour deux raisons essentielles. Premièrement, l'élimination des molécules d'air empêche le matériau source vaporisé de réagir avec des contaminants comme l'oxygène ou l'azote. Deuxièmement, le vide abaisse le point d'ébullition du matériau, lui permettant de se vaporiser à une température plus basse.

Atteindre la phase vapeur

Le matériau source est chauffé jusqu'à ce que sa pression de vapeur dépasse la pression de la chambre à vide. Cela provoque l'« ébullition » ou la sublimation des atomes directement depuis la source solide, créant un nuage de vapeur.

Transport en ligne de visée

Une fois vaporisés, les atomes voyagent en ligne droite de la source au substrat. C'est ce qu'on appelle le dépôt en ligne de visée. Tout ce qui ne se trouve pas dans cette trajectoire directe ne sera pas revêtu, un facteur qui a des implications significatives pour le revêtement de formes complexes.

Condensation et croissance de la couche

Lorsque les atomes de vapeur chauds frappent le substrat plus froid, ils perdent rapidement de l'énergie et se recondensent en état solide. La couche croît atome par atome à mesure que la vapeur arrive. La température du substrat est souvent contrôlée pour améliorer l'adhérence et l'uniformité de la couche.

Méthodes courantes pour générer de la vapeur

La partie « chauffage » du processus peut être réalisée de plusieurs manières, le choix de la méthode dépendant du matériau déposé et des propriétés de couche souhaitées.

Évaporation thermique par résistance

C'est la méthode la plus simple et la plus courante. Un courant électrique élevé est appliqué à travers un creuset ou un « bateau » résistant à la chaleur (souvent en tungstène ou en molybdène) qui contient le matériau source. La résistance provoque le chauffage du bateau, qui à son tour chauffe le matériau jusqu'à son point d'évaporation.

Évaporation par faisceau d'électrons (E-Beam)

Pour les matériaux ayant des points de fusion très élevés, un faisceau d'électrons est utilisé. Un faisceau d'électrons à haute énergie est guidé magnétiquement pour frapper le matériau source, créant un point de chaleur intense localisé qui provoque l'évaporation. Cette méthode offre une grande pureté car seul le matériau lui-même est chauffé, et non un creuset environnant.

Autres techniques de chauffage

Des applications plus spécialisées peuvent utiliser d'autres méthodes. Le chauffage par induction utilise une bobine RF pour chauffer le creuset, tandis que les méthodes d'ablation laser et d'arc électrique utilisent une énergie focalisée pour vaporiser le matériau source.

Comprendre les compromis de l'évaporation

Comme tout processus technique, l'évaporation PVD présente des avantages et des limites clairs qui la rendent adaptée à certaines applications et non à d'autres.

Avantage clé : Vitesse et simplicité

Comparée à d'autres techniques PVD comme le pulvérisation cathodique (sputtering), l'évaporation est souvent plus rapide et mécaniquement plus simple. Cela peut entraîner un débit plus élevé et des coûts d'équipement réduits, ce qui en fait un choix rentable pour de nombreuses applications.

La limite : la couverture en ligne de visée

La trajectoire rectiligne des atomes de vapeur est le principal inconvénient. Il est très difficile de revêtir uniformément des pièces tridimensionnelles complexes sans une rotation sophistiquée du substrat. Les zones qui ne sont pas dans la ligne de visée directe recevront peu ou pas de revêtement, un phénomène connu sous le nom d'ombrage.

Le défi : le dépôt d'alliages et de composés

L'évaporation de matériaux comportant plusieurs éléments peut être difficile. Si les éléments ont des pressions de vapeur différentes, l'un peut s'évaporer plus rapidement que les autres, ce qui entraîne une couche dont la composition chimique ne correspond pas au matériau source.

Faire le bon choix pour votre objectif

La sélection d'une méthode de dépôt dépend entièrement des exigences spécifiques de votre projet en matière de matériau, de géométrie et de performance.

- Si votre objectif principal est la vitesse et la rentabilité pour des géométries simples : l'évaporation thermique est souvent le choix idéal pour déposer des couches minces de métaux comme l'aluminium, l'argent ou l'or.

- Si votre objectif principal est de déposer des couches minces de haute pureté de matériaux à point de fusion élevé : l'évaporation par faisceau d'électrons fournit l'énergie et le contrôle nécessaires pour vaporiser les céramiques ou les métaux réfractaires.

- Si votre objectif principal est de revêtir des pièces 3D complexes avec une uniformité parfaite : vous devrez peut-être envisager un processus PVD alternatif comme la pulvérisation cathodique, qui n'a pas la même limitation de ligne de visée.

En fin de compte, la compréhension de ces principes fondamentaux vous permet de choisir la bonne technique de dépôt non seulement pour le matériau, mais aussi pour les exigences spécifiques de votre produit final.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Chauffage d'un matériau sous vide jusqu'à ce qu'il se vaporise et se condense sur un substrat. |

| Méthodes clés | Évaporation thermique par résistance, Évaporation par faisceau d'électrons (E-Beam). |

| Avantage principal | Vitesse de dépôt élevée et simplicité pour les métaux comme l'Al, l'Ag, l'Au. |

| Principale limitation | Dépôt en ligne de visée ; difficile pour les pièces 3D complexes. |

Prêt à obtenir un dépôt de couche mince efficace et de haute pureté ? Le bon équipement PVD est essentiel à votre succès. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire haute performance, y compris les systèmes d'évaporation pour le dépôt de métaux et de matériaux à point de fusion élevé. Nos experts peuvent vous aider à choisir la solution idéale pour vos matériaux et vos besoins de débit spécifiques. Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nos systèmes d'évaporation peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Ensemble de bateaux d'évaporation en céramique, creuset en alumine pour usage en laboratoire

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Quels sont les inconvénients de l'évaporation thermique ? Comprendre les limites pour les applications haute performance

- Qu'est-ce que l'évaporation thermique sous vide ? Un guide du dépôt de couches minces de haute pureté

- Quelle est la signification de l'évaporation thermique ? Un guide pour le revêtement de couches minces simple et économique.

- Qu'est-ce que le processus d'évaporation thermique en PVD ? Un guide étape par étape pour le dépôt de couches minces

- Que dépose l'évaporation thermique ? Un guide des métaux, des composés et des applications clés