En substance, l'évaporation en couche mince est un processus de fabrication qui fonctionne comme un cycle de "faire bouillir et condenser" hautement contrôlé à l'intérieur d'une chambre à vide. Un matériau source est chauffé jusqu'à ce qu'il se transforme en vapeur, qui se déplace ensuite et recouvre une surface cible (appelée substrat), se condensant à nouveau en une couche solide ultra-mince. Cette technique est un type fondamental de dépôt physique en phase vapeur (PVD) utilisé pour créer des revêtements de matériaux précis.

L'évaporation est une méthode directe pour créer des films minces de haute pureté en vaporisant un matériau source sous vide. La décision clé dans ce processus réside dans le choix de la méthode de chauffage – soit un simple chauffage résistif pour les matériaux courants, soit un faisceau d'électrons à haute énergie pour les applications plus exigeantes.

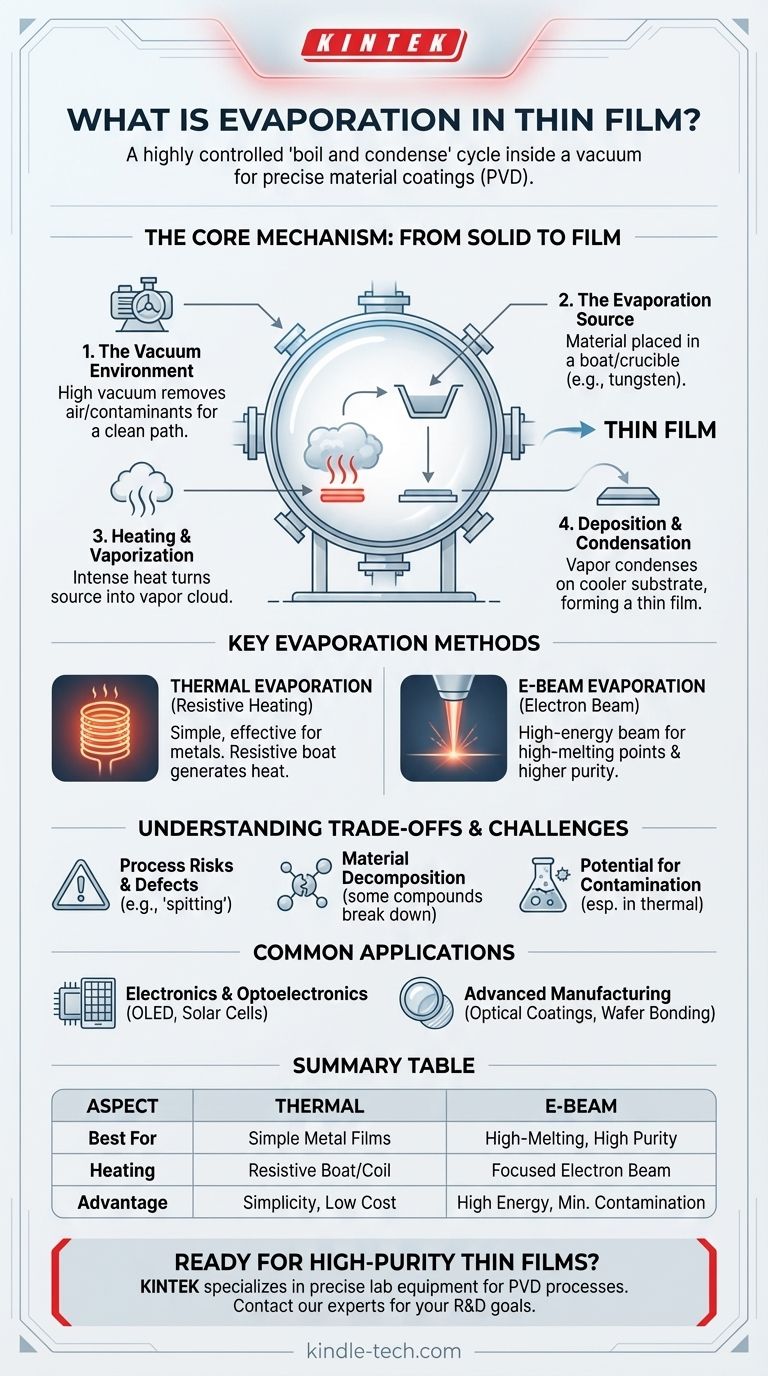

Le mécanisme principal : du solide au film

Pour comprendre l'évaporation, il est préférable de la décomposer en ses étapes essentielles. Chaque étape est critique pour obtenir un film de haute qualité et uniforme.

L'environnement sous vide

Un vide poussé (un environnement à très basse pression) est la première exigence. C'est crucial car cela élimine l'air et d'autres particules qui pourraient contaminer le film ou entraver le chemin de la vapeur de la source au substrat.

La source d'évaporation

Le matériau destiné au revêtement, connu sous le nom de matériau source, est placé dans un creuset ou un support souvent appelé "bateau" ou "panier". Ces supports sont fabriqués à partir de matériaux comme le tungstène qui peuvent résister à des températures extrêmes.

Le chauffage et la vaporisation

Le matériau source est chauffé intensément jusqu'à ce qu'il s'évapore (ou se sublime, passant directement de l'état solide à l'état gazeux). Cela crée un nuage de vapeur à l'intérieur de la chambre à vide. La méthode de chauffage est la principale distinction entre les différentes techniques d'évaporation.

Dépôt et condensation

Les particules vaporisées voyagent en ligne droite à travers le vide jusqu'à ce qu'elles frappent le substrat plus froid. Au contact, elles perdent rapidement de l'énergie, se condensent à nouveau en un état solide et s'accumulent progressivement pour former le film mince désiré.

Principales méthodes d'évaporation

Bien que le principe reste le même, la méthode utilisée pour générer la chaleur définit le processus et ses capacités.

Évaporation thermique (chauffage résistif)

C'est la méthode la plus simple. Un courant électrique est passé à travers le bateau résistif ou la bobine contenant le matériau source. La résistance génère une chaleur intense, provoquant l'évaporation du matériau. Elle est simple, efficace et largement utilisée pour déposer des métaux purs et divers non-métaux.

Évaporation par faisceau d'électrons (E-Beam)

Dans cette technique plus avancée, un faisceau d'électrons à haute énergie est guidé magnétiquement pour frapper le matériau source. Cela délivre une énorme quantité d'énergie focalisée, ce qui la rend idéale pour les matériaux ayant des points de fusion très élevés qui sont difficiles à vaporiser avec un chauffage résistif.

Comprendre les compromis et les défis

L'évaporation est une technique puissante, mais elle n'est pas sans ses limites. Les comprendre est essentiel pour une mise en œuvre réussie.

Simplicité vs. contrôle

L'évaporation thermique est appréciée pour sa simplicité et son coût relativement faible. Cependant, contrôler précisément le taux de dépôt et assurer une uniformité parfaite du film peut être plus difficile par rapport à d'autres méthodes PVD comme la pulvérisation cathodique.

Décomposition des matériaux

Tous les matériaux ne peuvent pas être évaporés proprement. Certains composés peuvent se décomposer ou se désagréger en leurs éléments constitutifs lorsqu'ils sont chauffés. Cela signifie que le film résultant peut ne pas avoir la même composition chimique que le matériau source.

Risques de processus et défauts

Surcharger un bateau source ou chauffer le matériau trop rapidement peut provoquer des "projections", où de petits morceaux solides sont éjectés avec la vapeur. Ces particules créent des défauts significatifs dans le film final.

Potentiel de contamination

Dans l'évaporation thermique résistive, il existe un faible risque que le matériau du bateau lui-même s'évapore et contamine le film. L'évaporation par faisceau d'électrons évite cela, car le faisceau d'électrons ne chauffe que le matériau source, et non le creuset qui le contient.

Applications courantes de l'évaporation

La capacité à créer des couches minces de haute pureté fait de l'évaporation un processus critique dans la fabrication de haute technologie.

Électronique et optoélectronique

L'évaporation est essentielle pour créer les couches métalliques électriquement conductrices dans des dispositifs tels que les écrans OLED, les cellules solaires et les transistors à couches minces. La pureté du film déposé est essentielle pour la performance du dispositif.

Fabrication avancée

La technique est également utilisée pour des tâches plus spécialisées, telles que le dépôt de couches épaisses d'indium pour le collage de plaquettes dans l'industrie des semi-conducteurs ou l'application de revêtements optiques sur le verre.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application détermineront la méthode d'évaporation la plus appropriée.

- Si votre objectif principal est la rentabilité pour des films métalliques simples : L'évaporation thermique résistive est souvent le choix le plus direct et le plus économique.

- Si votre objectif principal est de déposer des matériaux à haut point de fusion ou des matériaux céramiques : L'évaporation par faisceau d'électrons fournit la densité d'énergie nécessaire pour vaporiser efficacement ces sources exigeantes.

- Si votre objectif principal est d'atteindre la plus haute pureté de film possible : L'évaporation par faisceau d'électrons est supérieure, car elle minimise la contamination de l'appareil de chauffage.

En fin de compte, maîtriser le dépôt de couches minces par évaporation revient à contrôler les principes fondamentaux de la chaleur, du vide et du comportement des matériaux pour atteindre le résultat souhaité.

Tableau récapitulatif :

| Aspect | Évaporation thermique | Évaporation par faisceau d'électrons |

|---|---|---|

| Idéal pour | Films métalliques simples, rentables | Matériaux à haut point de fusion, pureté maximale |

| Méthode de chauffage | Chauffage résistif (bateau/bobine) | Faisceau d'électrons focalisé |

| Avantage clé | Simplicité, coût inférieur | Haute énergie, contamination minimale |

| Considération | Potentiel de contamination du bateau | Complexité et coût plus élevés |

Prêt à obtenir des films minces de haute pureté pour votre laboratoire ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables précis nécessaires à l'évaporation et à d'autres processus de dépôt physique en phase vapeur (PVD). Que vous travailliez sur l'électronique de nouvelle génération, les cellules solaires ou les revêtements optiques, notre expertise vous assure la bonne solution pour des résultats de haute performance.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et de la manière dont nous pouvons soutenir vos objectifs de R&D et de production.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Qu'est-ce que le dépôt par évaporation thermique pour les films minces ? Un guide pour un revêtement simple et économique

- Quelle est l'épaisseur du film en évaporation par faisceau d'électrons ? Obtenez un contrôle précis du nanomètre au micromètre

- Pourquoi le dépôt par pulvérisation cathodique est-il beaucoup plus lent que le dépôt par évaporation ? Le compromis entre vitesse et qualité

- Qu'est-ce que le dépôt sous vide ou l'évaporation thermique sous vide (ETV) ? Un guide pour le revêtement de films minces de haute pureté

- Qu'est-ce que la technique d'évaporation thermique ? Un guide pour un dépôt de couches minces simple et économique

- Quels matériaux sont utilisés dans l'évaporation sous vide ? Un guide sur les métaux, les alliages et les diélectriques

- De quel matériau est fabriqué le creuset le plus couramment utilisé dans l'évaporation thermique ? Choisir le bon matériau pour un dépôt de haute pureté

- Quel type de dépôt est obtenu sous vide poussé ? Obtenez des couches minces pures et haute performance avec le PVD