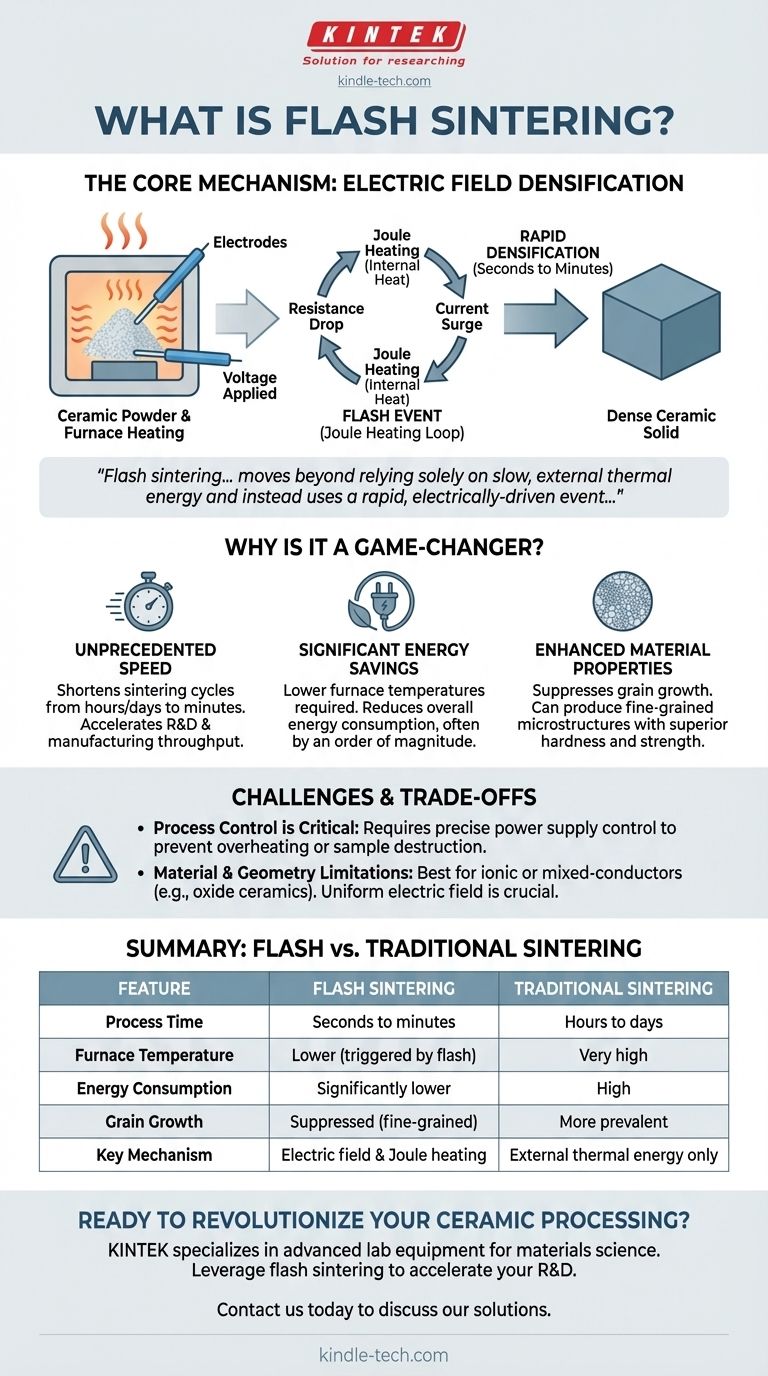

À la base, le frittage éclair est une technique avancée de traitement des matériaux qui utilise un champ électrique pour accélérer considérablement la densification d'une poudre céramique. Alors que le matériau est chauffé dans un four, l'application d'une tension déclenche une augmentation soudaine et non linéaire de la conductivité électrique et du courant, générant une chaleur interne intense — connue sous le nom d'effet Joule — qui fusionne le matériau en un solide dense en quelques secondes seulement.

Le frittage éclair représente un changement fondamental dans la manière dont nous traitons les matériaux céramiques. Il dépasse la simple dépendance à l'énergie thermique externe lente et utilise plutôt un événement rapide, piloté électriquement, pour obtenir la densification à des températures de four plus basses et en une fraction du temps.

Comment fonctionne le frittage éclair : Le mécanisme central

Pour saisir véritablement son potentiel, il faut comprendre la séquence d'événements qui définit le phénomène de « flash ». C'est un processus contrôlé par une puissante boucle de rétroaction positive.

La configuration : Combiner chaleur et électricité

Le processus commence par une configuration de four standard, mais avec un ajout essentiel : deux électrodes sont placées en contact avec le matériau à fritter (souvent un « corps vert » céramique, ou poudre pressée).

Le four fournit un chauffage initial conventionnel, tandis qu'une alimentation électrique connectée aux électrodes applique un champ électrique constant à travers l'échantillon.

Atteindre le seuil : Le point de basculement

À mesure que la température du four augmente lentement, la résistivité électrique du matériau commence à diminuer. Pour de nombreuses céramiques, c'est une propriété naturelle.

À une température de déclenchement spécifique, le matériau devient suffisamment conducteur pour qu'un courant électrique, petit mais significatif, le traverse. C'est le point de basculement critique pour l'ensemble du processus.

L'événement « Flash » : Un effet d'emballement

Au moment où le courant commence à circuler, l'effet Joule (chaleur générée par la résistance électrique) commence à chauffer le matériau de l'intérieur.

Cela crée une puissante boucle de rétroaction : une légère augmentation de la température interne diminue davantage la résistivité du matériau, ce qui permet à plus de courant de circuler, ce qui à son tour génère encore plus d'effet Joule. Cet effet d'emballement thermique provoque un pic exponentiel quasi instantané de la conductivité et de la température.

Densification rapide : De la poudre au solide

Cette chaleur intense, générée en interne, provoque la fusion des particules du matériau et l'élimination de la porosité avec une extrême rapidité.

L'ensemble du processus de densification, qui pourrait prendre de nombreuses heures dans un four conventionnel, est achevé en quelques secondes à quelques minutes une fois l'événement flash déclenché.

Pourquoi le frittage éclair change-t-il la donne ?

Le mécanisme unique du frittage éclair offre trois avantages distincts par rapport aux méthodes traditionnelles, ce qui en fait une technologie disruptive dans la science des matériaux.

Vitesse sans précédent

L'avantage le plus évident est la vitesse. En réduisant les cycles de frittage de nombreuses heures, voire de jours, à quelques minutes, il accélère considérablement la recherche, le développement et le potentiel de débit de fabrication.

Économies d'énergie significatives

Étant donné que le « flash » fournit la majorité de l'énergie thermique nécessaire à la densification, le four lui-même n'a pas besoin d'atteindre les températures extrêmement élevées typiques du frittage conventionnel.

Ceci, combiné au temps de traitement incroyablement court, entraîne une réduction substantielle de la consommation globale d'énergie — souvent d'un ordre de grandeur ou plus.

Propriétés matérielles améliorées

Le cycle de chauffage et de refroidissement rapide aide à supprimer la croissance des grains, un problème courant dans le frittage lent à haute température qui peut dégrader les propriétés mécaniques.

Le frittage éclair produit souvent des matériaux avec des microstructures à grains exceptionnellement fins, ce qui peut conduire à une dureté, une résistance et d'autres caractéristiques souhaitables supérieures.

Comprendre les compromis et les défis

Bien que puissant, le frittage éclair n'est pas une solution universelle et nécessite un contrôle minutieux pour être efficace.

Le contrôle du processus est essentiel

L'emballement thermique qui rend le processus si rapide peut également entraîner une défaillance catastrophique. Si l'alimentation électrique n'est pas contrôlée avec précision pour limiter le courant après l'événement flash, l'échantillon peut être surchauffé, fondu ou même détruit.

Limites du matériau et de la géométrie

La technique fonctionne mieux pour les matériaux qui présentent la conductivité électrique dépendante de la température nécessaire, principalement les conducteurs ioniques ou mixtes comme de nombreuses céramiques d'oxyde (par exemple, la zircone, la cérine).

De plus, la géométrie de l'échantillon et la qualité du contact des électrodes sont cruciales pour assurer un champ électrique uniforme. Les non-uniformités peuvent provoquer des « points chauds » et une densification inégale.

Le frittage éclair convient-il à votre application ?

Le choix d'une technique de frittage dépend entièrement de votre objectif final. Le frittage éclair offre des avantages convaincants pour des objectifs spécifiques.

- Si votre objectif principal est la fabrication rapide ou le prototypage : Le frittage éclair offre un avantage de vitesse significatif pour produire rapidement des composants céramiques denses.

- Si votre objectif principal est l'efficacité énergétique et la réduction des coûts : Les températures de four plus basses et les temps de cycle considérablement réduits peuvent entraîner des économies d'exploitation substantielles.

- Si votre objectif principal est le développement de matériaux avancés : Les conditions uniques de non-équilibre peuvent créer de nouvelles microstructures à grains fins avec des propriétés potentiellement supérieures.

En comprenant son mécanisme unique, vous pouvez tirer parti du frittage éclair pour dépasser les contraintes traditionnelles de temps et d'énergie du traitement céramique.

Tableau récapitulatif :

| Caractéristique | Frittage Éclair | Frittage Traditionnel |

|---|---|---|

| Temps de traitement | Secondes à minutes | Heures à jours |

| Température du four | Plus basse (déclenchée par l'événement flash) | Très élevée |

| Consommation d'énergie | Significativement plus faible | Élevée |

| Croissance des grains | Supprimée (structure à grains fins) | Plus fréquente |

| Mécanisme clé | Champ électrique et effet Joule | Énergie thermique externe uniquement |

Prêt à révolutionner votre traitement céramique ?

Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire avancé pour la science des matériaux innovante. Nos solutions sont conçues pour vous aider à tirer parti de techniques de pointe comme le frittage éclair afin d'accélérer votre R&D et d'obtenir des résultats supérieurs.

Que vous développiez des matériaux avancés, que vous vous concentriez sur l'efficacité énergétique ou que vous accélériez le prototypage, KINTEK possède l'expertise et l'équipement pour soutenir vos objectifs.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements de laboratoire spécialisés et nos consommables peuvent alimenter votre prochaine percée dans la technologie céramique.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Quels sont les paramètres du frittage par plasma étincelle ? Maîtriser la vitesse, la pression et le contrôle de la température

- Qu'est-ce que la technique de frittage par plasma ? Obtenez une fabrication de matériaux rapide et à haute densité

- Quelles sont les différentes méthodes de frittage ? Choisissez la bonne technique pour votre matériau et votre application

- Quelle est la différence entre le pressage à chaud et le SPS ? Choisissez la bonne méthode de frittage pour votre laboratoire

- Qu'est-ce que le matériau en phase vapeur ? Débloquez un frittage plus rapide et plus dense avec la technologie SPS