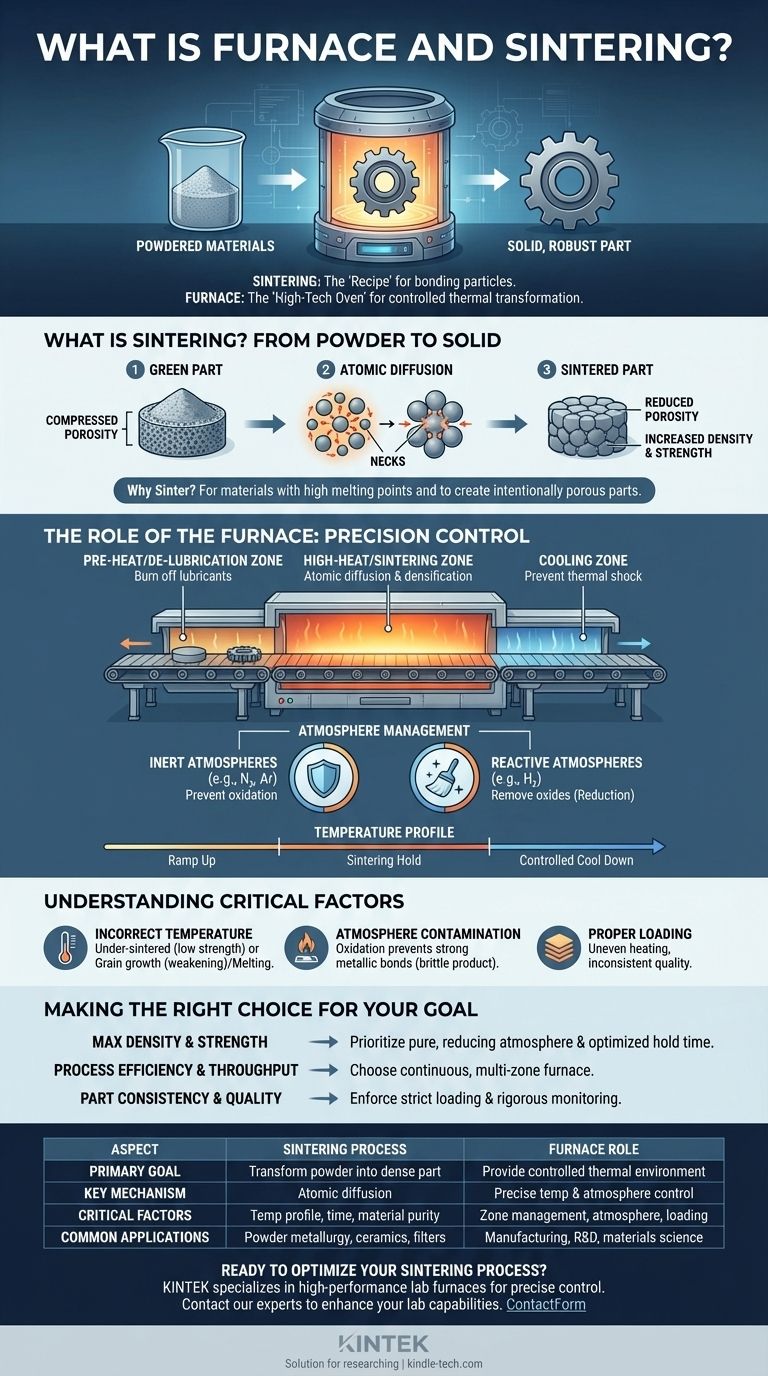

Dans la fabrication et la science des matériaux, le frittage est un processus thermique qui lie les particules d'un matériau ensemble en dessous de son point de fusion, et un four est l'enceinte à haute température spécialisée où cette transformation se produit. Le frittage transforme la poudre meuble en un objet solide et dense en appliquant une chaleur contrôlée et, souvent, un environnement atmosphérique spécifique.

Considérez le frittage comme la « recette » pour renforcer les matériaux en poudre. Le four est le « four » de haute technologie qui doit fournir la température, l'atmosphère et le calendrier exacts pour exécuter cette recette parfaitement, transformant un composant fragile en une pièce robuste et fonctionnelle.

Qu'est-ce que le frittage ? Un examen plus approfondi

Le frittage est un processus fondamental en métallurgie des poudres, en céramique et dans d'autres domaines où la fusion d'un matériau est impraticable ou indésirable. Il repose sur des changements au niveau atomique pour parvenir à la consolidation.

L'objectif : de la poudre au solide

L'objectif principal du frittage est de prendre un composant fabriqué à partir de poudre comprimée (appelé pièce « verte ») et d'augmenter considérablement sa résistance, sa densité et son intégrité. Cette pièce verte est souvent fragile et poreuse.

Le mécanisme : la diffusion atomique

Le frittage fonctionne en chauffant le matériau à une température à laquelle les atomes des particules individuelles deviennent mobiles. Ces atomes migrent à travers les frontières des particules adjacentes, formant des « cols » ou des ponts solides entre elles.

Au fur et à mesure que le processus se poursuit, ces cols se développent, rapprochant les particules. Cela réduit l'espace vide (porosité) entre elles, provoquant le rétrécissement et la densification de l'ensemble du composant.

Pourquoi ne pas simplement le faire fondre ?

Le frittage est préféré à la fusion pour plusieurs raisons clés. Il permet la création de pièces à partir de matériaux ayant des points de fusion extrêmement élevés (comme le tungstène ou le molybdène) et permet la fabrication de matériaux intentionnellement poreux pour des applications telles que les filtres ou les paliers autolubrifiants.

Le rôle du four : plus que de la simple chaleur

Un four de frittage n'est pas un simple four. C'est un instrument de précision conçu pour créer un environnement hautement contrôlé qui facilite les étapes complexes du processus de frittage.

Contrôle du profil de température

Le four applique un profil de température spécifique, et non une seule température. Cela implique une séquence soigneusement planifiée de montée en température, de maintien à une température de frittage spécifique pendant une durée déterminée, puis de refroidissement de manière contrôlée.

Gestion de l'atmosphère

L'atmosphère du four est tout aussi critique. Différentes atmosphères permettent d'atteindre différents objectifs :

- Atmosphères inertes (ex. : azote, argon) : Elles empêchent les réactions chimiques indésirables, comme l'oxydation, de se produire à la surface du matériau.

- Atmosphères réactives (ex. : hydrogène) : Elles peuvent être utilisées pour éliminer activement les oxydes de surface existants, un processus appelé « réduction », essentiel pour créer des liaisons métalliques solides.

Le concept de « zonage »

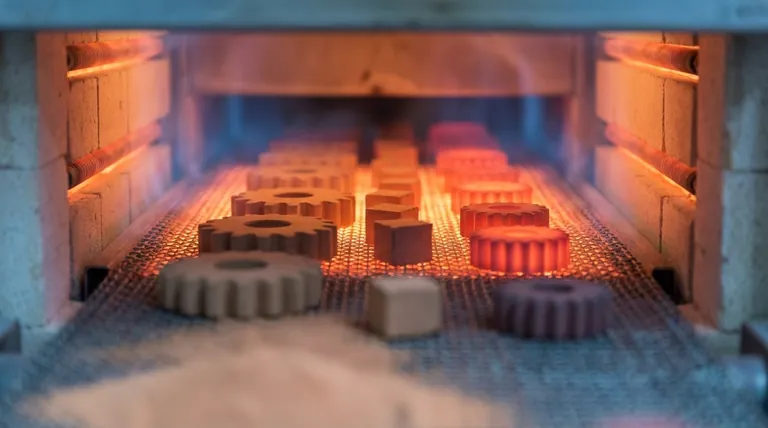

De nombreux fours de frittage modernes sont continus et fonctionnent avec des zones distinctes. Un composant se déplaçant dans le four sur un tapis roulant passera par :

- Zone de préchauffage/dégraissage : Une zone à plus basse température pour brûler en toute sécurité les lubrifiants utilisés lors de l'étape initiale de compactage de la poudre.

- Zone de haute chaleur/frittage : La partie la plus chaude du four où se produisent la diffusion atomique et la densification.

- Zone de refroidissement : Une section de refroidissement contrôlé pour éviter les chocs thermiques et les changements microstructuraux indésirables.

Comprendre les facteurs critiques

Obtenir un résultat de frittage réussi dépend d'un contrôle précis de plusieurs variables. Le fait de ne pas les gérer peut entraîner des pièces mises au rebut et une inefficacité du processus.

Le risque d'une température incorrecte

Si la température est trop basse ou si le temps de maintien est trop court, la pièce sera sous-frittée, ce qui entraînera une faible densité et une mauvaise résistance mécanique. Si la température est trop élevée, elle peut provoquer une croissance de grain indésirable (affaiblissant la pièce) ou même une fusion partielle, ce qui ruine la forme du composant.

L'impact de la contamination atmosphérique

Même de petites quantités d'oxygène ou d'humidité s'infiltrant dans le four peuvent provoquer une oxydation à la surface des pièces métalliques. Cette couche d'oxyde empêche la formation de liaisons métalliques solides et propres, ce qui donne un produit final faible et cassant.

L'importance d'un chargement approprié

Comme le soulignent les références, la manière dont les pièces sont chargées dans le four est cruciale. Une surcharge ou un mauvais positionnement peut entraîner un chauffage inégal. Certaines pièces peuvent recevoir la bonne température tandis que d'autres sont trop chaudes ou trop froides, entraînant une qualité incohérente au sein d'un même lot.

Faire le bon choix pour votre objectif

Les réglages du four que vous utilisez doivent être directement alignés sur les propriétés finales que vous souhaitez obtenir dans votre composant.

- Si votre objectif principal est d'atteindre une densité et une résistance maximales : Votre processus doit privilégier une atmosphère de four pure, souvent réductrice, et un temps de maintien optimisé à la température de frittage maximale.

- Si votre objectif principal est l'efficacité du processus et le débit : Un four continu multi-zones est le choix supérieur, car il combine les étapes de dégraissage, de réduction et de frittage en un seul flux rationalisé.

- Si votre objectif principal est la cohérence des pièces et le contrôle qualité : Vous devez appliquer des procédures de chargement du four strictes et répétables et mettre en œuvre une surveillance rigoureuse du profil de température et de la composition atmosphérique.

En fin de compte, le processus de frittage dicte les propriétés finales du matériau, et le four est l'outil critique que vous utilisez pour contrôler ce processus.

Tableau récapitulatif :

| Aspect | Processus de frittage | Rôle du four |

|---|---|---|

| Objectif principal | Transformer la poudre en pièce solide et dense | Fournir un environnement thermique contrôlé |

| Mécanisme clé | Diffusion atomique entre les particules | Contrôle précis de la température et de l'atmosphère |

| Facteurs critiques | Profil de température, temps, pureté du matériau | Gestion des zones, pureté de l'atmosphère, chargement |

| Applications courantes | Métallurgie des poudres, céramiques, filtres | Fabrication, R&D, science des matériaux |

Prêt à optimiser votre processus de frittage ? KINTEK est spécialisée dans les fours de laboratoire haute performance et les consommables conçus pour un contrôle précis de la température et une gestion atmosphérique. Que vous travailliez avec des métaux, des céramiques ou des matériaux avancés, nos solutions de frittage offrent des résultats constants et un débit amélioré. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire et atteindre vos objectifs de résistance des matériaux.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande transporteuse

- Four de frittage par plasma à étincelles Four SPS

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Pourquoi utiliser des fours sous vide ultra-haut pour le LLZO ? Assurer la stabilité chimique et l'intégrité de l'interface dans les électrolytes solides

- Pourquoi un four à atmosphère de haute précision est-il essentiel pour le frittage de cathodes à haute teneur en nickel ? Libérez les performances de la batterie

- Quels sont les principaux composants d'un four industriel ? Explorez les éléments essentiels pour un chauffage de précision

- Quelle est la fonction principale d'un four de frittage à haute température sous atmosphère contrôlée dans la fabrication de composites Ni-Al2O3-TiO2 ?

- Pourquoi le contrôle précis de la température dans un four de frittage est-il essentiel pour les électrolytes NASICON ? Assurer la pureté du matériau