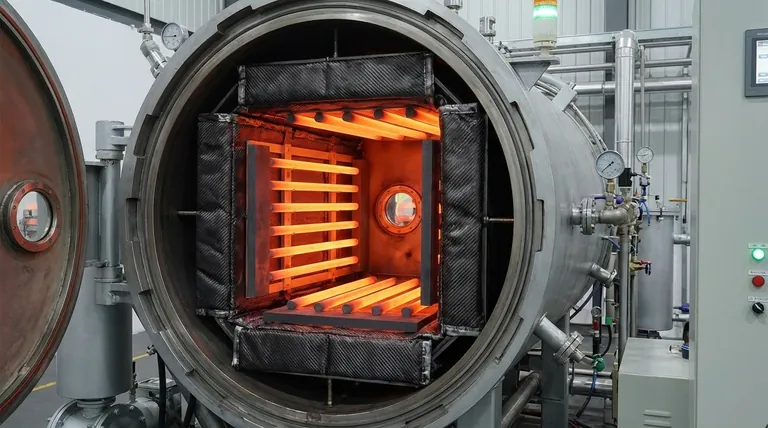

Dans les applications industrielles à haute température, le chauffage au graphite fait référence à l'utilisation de composants fabriqués à partir de graphite pur comme éléments chauffants primaires et pièces structurelles au sein d'un four. Ce système tire parti de l'excellente conductivité électrique et de la résistance thermo-mécanique du graphite pour créer un environnement durable, économique et efficace pour des processus tels que le frittage à haute température et le traitement thermique, en particulier dans les fours sous vide.

Le principe fondamental du chauffage au graphite est d'utiliser les propriétés uniques du matériau graphite pour obtenir un traitement rapide et à haute température avec une durabilité exceptionnelle. Il représente un choix stratégique pour les environnements industriels exigeants où la longévité et la performance sont primordiales.

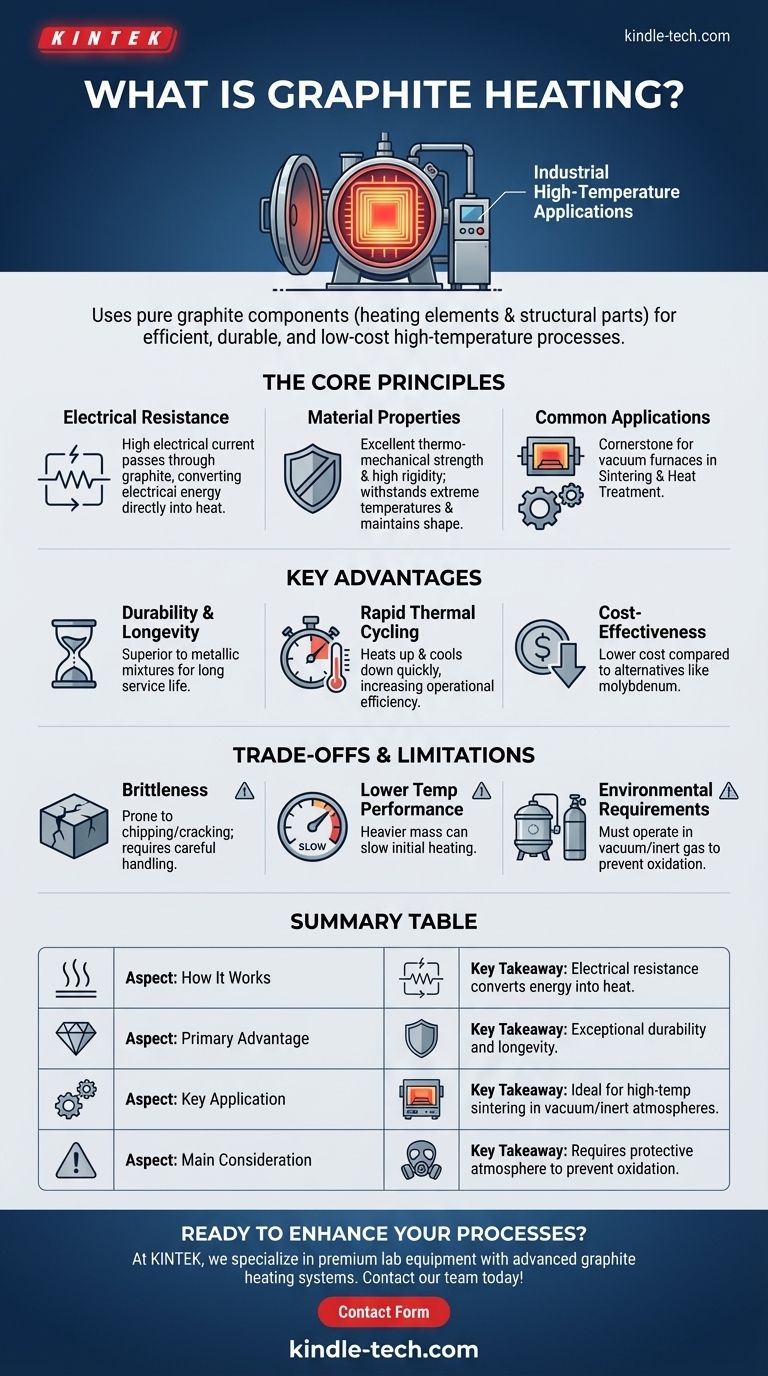

Les principes fondamentaux du chauffage au graphite

Le rôle du graphite dans le chauffage industriel est défini par ses propriétés physiques fondamentales. Ce n'est pas seulement un matériau passif ; c'est une partie active et intégrale du système thermique du four.

Comment ça marche : Résistance électrique

Les éléments chauffants en graphite fonctionnent sur la base de la résistance électrique. Un courant électrique élevé est passé à travers les composants en graphite, qui résistent au flux d'électricité. Cette résistance convertit l'énergie électrique directement en chaleur, la rayonnant dans toute la "zone chaude" du four.

Propriétés clés du matériau

Le succès du chauffage au graphite repose sur plusieurs caractéristiques clés. Il possède d'excellentes propriétés thermo-mécaniques, lui permettant de résister à des changements de température extrêmes sans se dégrader. De plus, sa rigidité élevée garantit que les composants structurels, comme le foyer d'un four, conservent leur forme presque indéfiniment même sous contrainte thermique.

Applications industrielles courantes

Les systèmes de chauffage au graphite sont la pierre angulaire de la fabrication moderne, en particulier pour les processus nécessitant des environnements contrôlés à haute température. Ils sont largement utilisés dans les fours sous vide pour des tâches telles que le frittage des métaux en poudre et le traitement thermique des alliages spécialisés.

Avantages clés dans les processus industriels

Opter pour une zone chaude en graphite est une décision pratique motivée par des avantages clairs en termes de performances et d'économie. Ces avantages en font un choix par défaut pour de nombreuses applications à haute température.

Durabilité et longévité

Les fours avec des zones chaudes en graphite sont réputés pour être exceptionnellement durables. Le graphite pur démontre une durabilité supérieure par rapport aux mélanges métalliques, contribuant à une longue durée de vie et à des performances constantes sur d'innombrables cycles.

Cyclage thermique rapide

La capacité du graphite à chauffer et à refroidir rapidement est un avantage opérationnel significatif. Cette capacité de cyclage thermique rapide réduit directement les temps de processus globaux, augmentant le débit et l'efficacité opérationnelle.

Rentabilité

Comparé à des matériaux alternatifs comme le molybdène ou le tungstène, le graphite présente souvent une solution plus économique. Sa disponibilité généralisée et ses processus de fabrication établis en font un choix économique pour la construction et l'entretien des fours industriels.

Comprendre les compromis et les limitations

Bien que puissant, le graphite n'est pas une solution universelle. Reconnaître ses limitations est crucial pour une mise en œuvre réussie et pour éviter des problèmes opérationnels coûteux.

Fragilité et dommages physiques

Le principal inconvénient du graphite est sa fragilité. Les composants comme les rails de foyer peuvent être sujets à des éclats ou des fissures s'ils sont soumis à des chocs violents lors du chargement et du déchargement des matériaux du four. Des procédures de manipulation soigneuses sont essentielles.

Performances à basses températures

Bien que la conductivité thermique élevée du graphite soit un atout, sa masse plus lourde peut parfois entraîner des taux de chauffage légèrement plus lents à basses températures par rapport aux conceptions entièrement métalliques. Cet effet est souvent mineur mais doit être pris en compte pour les processus sensibles à la vitesse de montée en température initiale.

Exigences environnementales

Le graphite s'oxyde facilement à haute température lorsqu'il est exposé à l'air. Par conséquent, les systèmes de chauffage au graphite doivent fonctionner sous vide ou dans une atmosphère de gaz inerte (comme l'argon) pour éviter que les éléments chauffants et l'isolation ne brûlent.

Faire le bon choix pour votre processus

La sélection du système de chauffage approprié nécessite d'aligner les propriétés du matériau avec vos objectifs opérationnels principaux.

- Si votre objectif principal est un cyclage rapide à haute température : Les excellentes propriétés thermo-mécaniques du graphite en font un choix idéal pour réduire les temps de processus.

- Si votre objectif principal est la durabilité à long terme et le coût : La longévité prouvée et le coût inférieur des composants en graphite offrent une solution fiable et économique.

- Si votre processus implique une manipulation fréquente ou brutale des charges : Vous devez mettre en œuvre des procédures strictes pour atténuer le risque d'éclatement des composants fragiles en graphite.

En fin de compte, l'utilisation efficace du chauffage au graphite revient à faire correspondre ses performances robustes à haute température avec les exigences mécaniques et atmosphériques spécifiques de votre processus industriel.

Tableau récapitulatif :

| Aspect | Point clé à retenir |

|---|---|

| Comment ça marche | Utilise la résistance électrique pour convertir l'énergie en chaleur dans la zone chaude d'un four. |

| Avantage principal | Durabilité et longévité exceptionnelles pour un fonctionnement à long terme et rentable. |

| Application clé | Idéal pour le frittage et le traitement thermique à haute température sous vide ou dans des atmosphères de gaz inerte. |

| Considération principale | Nécessite une atmosphère protectrice (vide/gaz inerte) pour éviter l'oxydation. |

Prêt à améliorer vos processus à haute température avec une solution de chauffage durable et rentable ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire haut de gamme, y compris les fours dotés de systèmes de chauffage au graphite avancés conçus pour des performances supérieures en frittage et traitement thermique. Nos experts peuvent vous aider à sélectionner le bon système pour améliorer votre débit et votre efficacité opérationnelle.

Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir la différence KINTEK !

Guide Visuel

Produits associés

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de graphitation sous vide à ultra-haute température au graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel est le type d'élément chauffant le plus efficace ? Il s'agit de transfert de chaleur, pas de génération

- Comment fonctionne le chauffage par résistance électrique ? Exploiter la conversion directe d'énergie pour un chauffage précis

- Comment les cartouches chauffantes multiples et les thermocouples de type K fonctionnent-ils ensemble ? Obtenir une uniformité de température optimale

- Que sont les composants SiC ? Transformez votre électronique de puissance avec une efficacité et une densité supérieures

- De quel matériau est fait un élément chauffant ? Les propriétés clés pour un chauffage efficace et fiable

- Quel est le point de fusion du tungstène ? Découvrez le métal qui résiste aux températures extrêmes

- Quelle est la fonction des chauffages en vitrocéramique dans l'évaporation à haute température ? Assurer la précision et la stabilité thermiques

- Comment sont utilisés les réchauffeurs à cartouche PTC ? Précision auto-régulée pour l'immersion directe et le chauffage par contact