À la base, le pressage isostatique à chaud (HIP) est un procédé de fabrication haute performance qui soumet les composants à la fois à une température élevée et à une pression de gaz uniforme extrêmement élevée. Les composants sont chauffés dans une enceinte de confinement scellée et à haute pression. Un gaz inerte, généralement de l'argon, est ensuite utilisé pour appliquer une pression égale de toutes les directions, expulsant efficacement les défauts internes tels que la porosité et les vides pour créer un matériau entièrement dense et uniforme.

La véritable valeur du HIP réside dans sa capacité à transformer un bon composant en un composant exceptionnel. En éliminant les défauts internes microscopiques, le processus libère la densité théorique maximale, la ductilité et la résistance à la fatigue d'un matériau — des propriétés souvent inaccessibles par la seule coulée ou la fabrication additive.

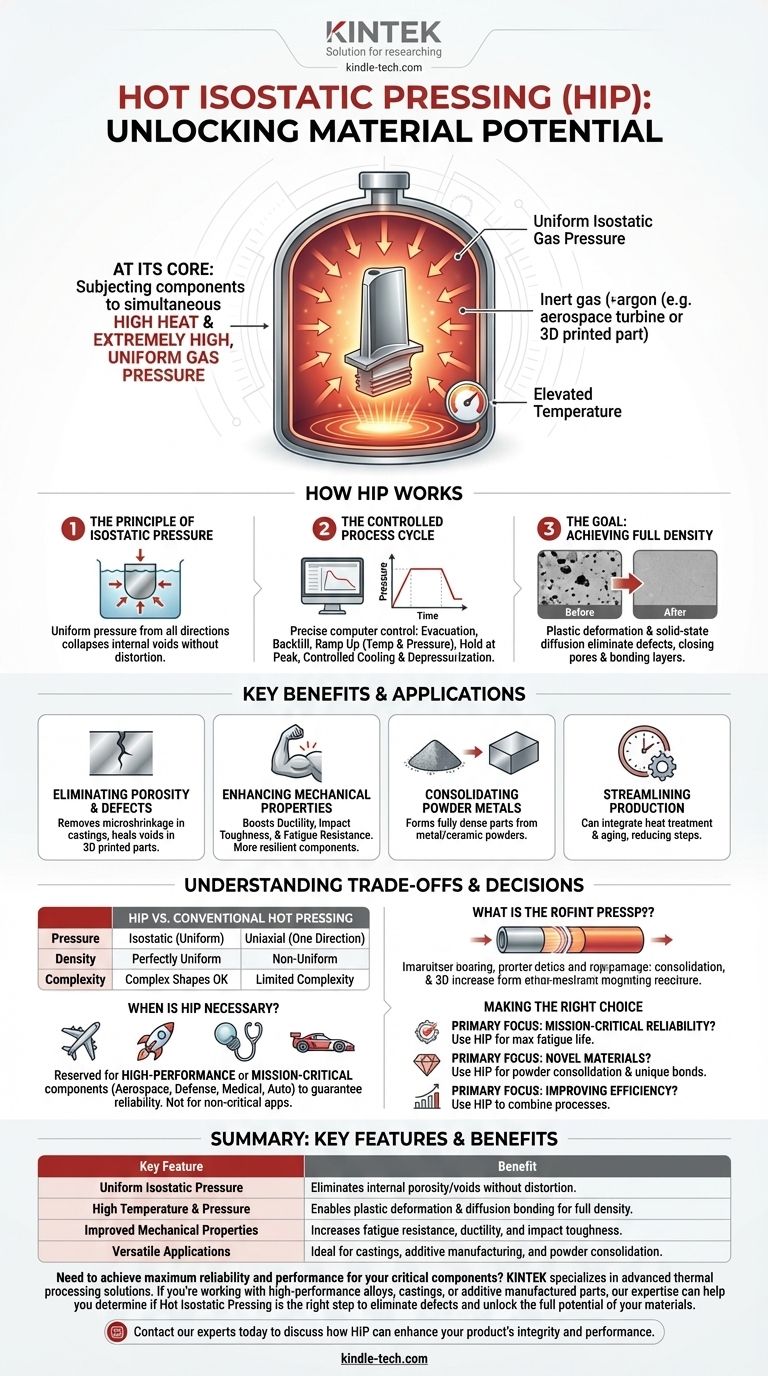

Comment fonctionne fondamentalement le pressage isostatique à chaud

Pour comprendre les avantages du HIP, il est crucial de saisir les principes qui le rendent si efficace. Le processus est plus qu'une simple application de chaleur et de pression ; c'est une transformation métallurgique précisément contrôlée.

Le principe de la pression isostatique

La clé est dans le nom : isostatique. Cela signifie que la pression est appliquée uniformément dans toutes les directions. Imaginez un objet submergé profondément dans l'océan — la pression de l'eau agit sur lui également de tous les côtés. Le HIP reproduit cet effet avec un gaz inerte à haute température.

Cette pression uniforme est essentielle car elle effondre les vides internes et les pores sans déformer la géométrie globale de la pièce. Contrairement au pressage conventionnel, qui applique la force dans une seule direction, la pression isostatique assure une densification constante dans l'ensemble du composant.

Le cycle de processus contrôlé

Un cycle HIP typique est géré par des commandes informatiques sophistiquées pour assurer la précision et la répétabilité.

Premièrement, les pièces sont chargées dans la cuve HIP, qui est ensuite scellée. L'atmosphère interne est évacuée et la cuve est réalimentée avec un gaz inerte comme l'argon.

Ensuite, la température et la pression sont augmentées simultanément selon un programme prédéfini spécifique au matériau et à la pièce. Le composant est maintenu à la température et à la pression maximales pendant une durée déterminée, permettant aux vides internes de se refermer et à la liaison par diffusion de se produire à un niveau microscopique.

Enfin, la cuve est refroidie et dépressurisée de manière contrôlée, garantissant que la pièce est stable et sûre à manipuler lors de son retrait.

L'objectif : Atteindre la densité totale

La combinaison de chaleur intense et de pression permet la déformation plastique et la diffusion à l'état solide. La chaleur ramollit le matériau, tandis que la pression isostatique fournit la force nécessaire pour effondrer les pores remplis de gaz ou sous vide.

Ce processus élimine efficacement le micro-retrait dans les pièces moulées et ferme les vides entre les couches dans les pièces fabriquées par fabrication additive (impression 3D). Le résultat est une microstructure homogène et entièrement dense.

Avantages et applications clés

Les capacités uniques du HIP le rendent indispensable dans les industries où la défaillance des composants n'est pas une option. Sa fonction principale est d'améliorer les propriétés des matériaux pour les applications critiques.

Élimination de la porosité et des défauts

L'application la plus courante du HIP est l'élimination complète de la porosité interne. Dans les pièces moulées en métal, cela élimine le micro-retrait, une source courante d'initiation de fissures. Dans les pièces métalliques imprimées en 3D, il répare les vides et améliore la liaison couche par couche, résolvant les problèmes de fiabilité courants.

Amélioration des propriétés mécaniques

En créant une microstructure entièrement dense et uniforme, le HIP améliore considérablement les propriétés mécaniques d'un matériau. Cela inclut une augmentation marquée de la ductilité, de la résistance aux chocs et de la résistance à la fatigue. Les pièces deviennent plus résistantes à l'usure, à la chaleur et à l'abrasion.

Consolidation des poudres métalliques

Le HIP peut être utilisé pour consolider des poudres métalliques ou céramiques en une pièce solide et entièrement dense. La poudre est scellée dans une cartouche métallique façonnée comme le composant final. Pendant le cycle HIP, la cartouche se déforme autour de la poudre, la compactant en un billette solide aux propriétés uniformes.

Rationalisation de la production

Pour certains alliages, le cycle thermique HIP peut être conçu pour intégrer des étapes de traitement thermique, de mise en solution et de vieillissement. Cette consolidation des processus de fabrication peut réduire le nombre total d'étapes, permettant d'économiser du temps et des coûts de production.

Comprendre les compromis

Bien que puissant, le HIP est un processus spécialisé qui n'est pas universellement nécessaire. Comprendre son contexte est essentiel pour l'utiliser efficacement.

HIP par rapport au pressage à chaud conventionnel

Le pressage à chaud conventionnel applique une force dans une seule direction (uniaxiale). C'est efficace pour les formes simples, mais cela entraîne souvent une densité non uniforme et peut limiter la complexité géométrique.

L'utilisation par le HIP de la pression isostatique lui permet de produire des pièces avec une densité parfaitement uniforme, quelle que soit leur forme. Bien que le HIP fonctionne souvent à des températures inférieures à celles du forgeage, son application de pression unique entraîne une consolidation supérieure du matériau.

Quand le HIP est-il nécessaire ?

Le HIP est une étape de traitement supplémentaire qui ajoute des coûts et des délais. Il est principalement réservé aux composants haute performance ou critiques pour la mission.

Les industries telles que l'aérospatiale, la défense, les implants médicaux et l'automobile haute performance comptent sur le HIP pour garantir la fiabilité et la durée de vie en fatigue des composants tels que les aubes de turbine, les pièces structurelles de fuselage et les implants chirurgicaux. Il est généralement excessif pour les applications non critiques.

Limites et considérations

Le processus est basé sur des lots, ce qui peut constituer un goulot d'étranglement dans la production à haut volume. La taille des composants est également limitée par les dimensions internes de la cuve HIP. Enfin, l'investissement en capital pour l'équipement HIP est important, ce qui en fait une capacité spécialisée.

Faire le bon choix pour votre application

Décider de spécifier le HIP dépend entièrement de vos exigences de performance et du coût de la défaillance.

- Si votre objectif principal est la fiabilité des composants critiques pour la mission : Utilisez le HIP pour éliminer les défauts internes dans les pièces moulées ou imprimées en 3D afin d'obtenir une durée de vie en fatigue et une intégrité structurelle maximales.

- Si votre objectif principal est de créer des matériaux nouveaux ou haute performance : Tirez parti du HIP pour consolider des poudres métalliques en pièces entièrement denses ou pour réaliser une liaison par diffusion de matériaux dissemblables pour des propriétés uniques.

- Si votre objectif principal est d'améliorer l'efficacité de la production : Étudiez si le HIP peut être utilisé pour combiner les cycles de traitement thermique et de vieillissement pour votre alliage spécifique, réduisant potentiellement les étapes de fabrication globales.

En fin de compte, comprendre le pressage isostatique à chaud vous permet de spécifier et de créer des composants qui répondent aux normes les plus élevées de performance et de fiabilité.

Tableau récapitulatif :

| Caractéristique clé | Avantage |

|---|---|

| Pression isostatique uniforme | Élimine la porosité interne et les vides sans déformer la géométrie de la pièce. |

| Haute température et pression | Permet la déformation plastique et la liaison par diffusion pour une microstructure entièrement dense. |

| Propriétés mécaniques améliorées | Augmente considérablement la résistance à la fatigue, la ductilité et la résistance aux chocs. |

| Applications polyvalentes | Idéal pour les pièces moulées, la fabrication additive (impression 3D) et la consolidation de poudres. |

Vous devez atteindre une fiabilité et des performances maximales pour vos composants critiques ?

KINTEK se spécialise dans les solutions de traitement thermique avancées. Si vous travaillez avec des alliages haute performance, des pièces moulées ou des pièces fabriquées par fabrication additive, notre expertise peut vous aider à déterminer si le pressage isostatique à chaud est la bonne étape pour éliminer les défauts et libérer tout le potentiel de vos matériaux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont le HIP peut améliorer l'intégrité et la performance de votre produit.

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Moule de presse anti-fissuration pour usage en laboratoire

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés

- Qu'est-ce que le laminage sous vide ? Obtenez une finition impeccable et durable sur des formes complexes

- Pourquoi un four de pressage à chaud sous vide est-il préféré pour les composites C_fibre/Si3N4 ? Obtenir une densité élevée et une protection des fibres

- Qu'est-ce que le laminage à chaud ? Le guide ultime pour un collage de matériaux solide et durable

- Quel est l'objectif de la plastification ? Protéger et améliorer vos documents pour une utilisation à long terme