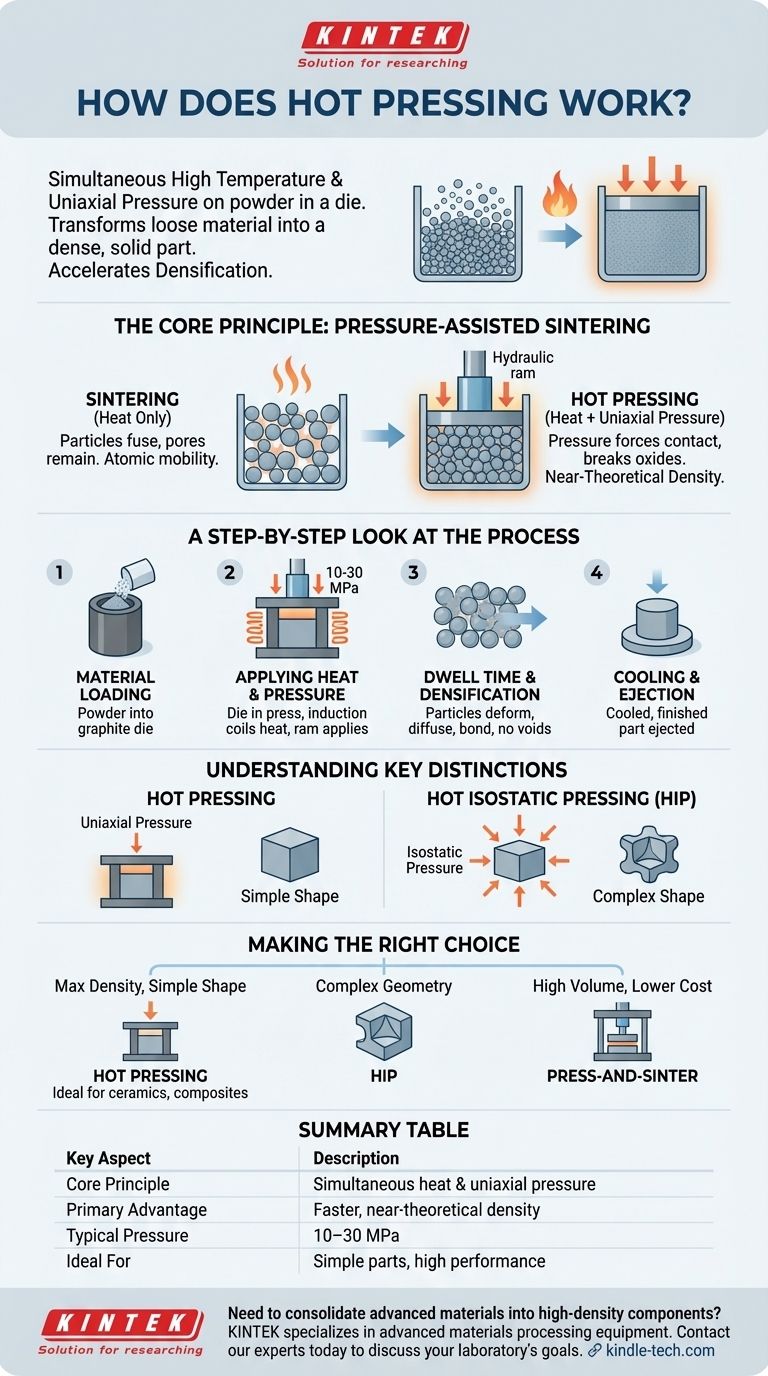

À la base, le pressage à chaud est une technique de traitement des matériaux qui applique simultanément une température élevée et une pression uniaxiale à une poudre. Cette combinaison force les particules de poudre individuelles à se consolider et à se lier, transformant le matériau meuble en une pièce solide et dense. Le processus se déroule à l'intérieur d'une matrice de forme simple, qui contient la poudre et donne à la composante finale sa forme de base.

L'avantage fondamental du pressage à chaud est sa capacité à accélérer la densification. En appliquant une pression pendant le cycle de chauffage, il atteint une densité de matériau quasi parfaite en une fraction du temps et souvent à des températures inférieures à celles requises par le seul frittage.

Le principe fondamental : le frittage assisté par pression

Pour comprendre comment fonctionne le pressage à chaud, il est préférable de le considérer comme une version améliorée d'un processus plus courant appelé frittage.

La référence : le frittage

Le frittage est le processus d'utilisation de la chaleur pour fusionner les particules sans les faire fondre. La température élevée rend les atomes des particules mobiles, leur permettant de diffuser à travers les limites des particules voisines, formant des liaisons solides et éliminant progressivement les espaces vides, ou pores, entre elles.

L'amélioration : l'ajout de pression uniaxiale

Le pressage à chaud introduit une deuxième variable puissante : la pression uniaxiale. Il s'agit d'une force directionnelle, généralement appliquée par le haut et par le bas par un pilon, qui compacte physiquement la poudre.

Cette pression améliore considérablement le processus de densification. Elle force les particules de poudre à entrer en contact intime, brisant les oxydes de surface et augmentant la surface disponible pour la diffusion atomique.

Le résultat : une densité quasi théorique

La synergie entre la chaleur et la pression est ce qui rend le pressage à chaud si efficace. La chaleur rend le matériau malléable et favorise la liaison atomique, tandis que la pression chasse la porosité restante.

Cette approche à double action permet au produit final d'atteindre une densité extrêmement proche du maximum théorique du matériau, ce qui se traduit par des propriétés mécaniques supérieures, telles que la résistance et la dureté.

Un aperçu étape par étape du processus

Bien que les paramètres spécifiques varient selon le matériau, le flux de travail général du pressage à chaud suit une séquence claire.

1. Chargement du matériau

Le processus commence par le placement de la poudre additive finale dans une matrice. Cette matrice est souvent fabriquée en graphite car elle peut résister à des températures extrêmes, conduit bien la chaleur et est relativement facile à usiner.

2. Application de la chaleur et de la pression

L'ensemble de la matrice est placé à l'intérieur de la presse à chaud. Le système commence alors à chauffer la matrice, souvent à l'aide de bobines à induction, tandis qu'un pilon hydraulique applique une pression constante et contrôlée, généralement dans la plage de 10 à 30 MPa.

3. Temps de maintien et densification

Le matériau est maintenu à la température et à la pression cibles pendant une période spécifique, connue sous le nom de « temps de maintien ». Au cours de cette étape, les forces combinées provoquent la déformation, la diffusion et la liaison des particules, éliminant les vides et solidifiant la composante.

4. Refroidissement et éjection

Une fois la densification terminée, le système est refroidi de manière contrôlée et la pression est relâchée. La pièce finie et dense est ensuite éjectée de la matrice.

Comprendre les distinctions clés

Le terme « pressage à chaud » peut être utilisé dans différents contextes, il est donc essentiel de le distinguer des technologies connexes.

Pressage à chaud par rapport au pressage isostatique à chaud (HIP)

La différence clé réside dans la nature de la pression. Le pressage à chaud utilise une pression uniaxiale (provenant d'une seule direction). Le pressage isostatique à chaud (HIP) utilise une pression isostatique, appliquant une force égale de toutes les directions à l'aide d'un gaz à haute pression. Cela permet au HIP de produire des pièces avec des géométries beaucoup plus complexes.

Pressage à chaud par rapport au laminage du bois

Le terme est également utilisé pour les machines qui laminent des placages de bois ou des plastiques à l'aide de chaleur et de pression. Bien que conceptuellement similaires, ces processus fonctionnent à des températures et des pressions beaucoup plus basses et impliquent souvent des adhésifs, ce qui est fondamentalement différent de la liaison métallurgique qui se produit dans la consolidation des poudres.

Faire le bon choix pour votre objectif

Le choix du bon processus de fabrication dépend entièrement des exigences de votre composant final.

- Si votre objectif principal est d'atteindre une densité maximale et des performances mécaniques dans une forme simple : Le pressage à chaud est un choix exceptionnel, en particulier pour les céramiques avancées et les composites où l'élimination de la porosité est essentielle.

- Si votre objectif principal est de produire des pièces de géométrie complexe : Vous devriez évaluer le pressage isostatique à chaud (HIP), qui n'est pas limité par une matrice rigide et peut densifier des formes complexes.

- Si votre objectif principal est une production à grand volume et à moindre coût : Une méthode traditionnelle de « pressage et frittage », où les pièces sont d'abord compactées à température ambiante puis chauffées séparément, peut être plus économique.

En fin de compte, le choix de la bonne technologie de densification est une question d'équilibre entre les exigences de performance de votre composant et sa complexité géométrique et son coût de production.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe de base | Application simultanée de chaleur et de pression uniaxiale à une poudre dans une matrice. |

| Avantage principal | Atteint une densité quasi théorique plus rapidement et à des températures plus basses que le seul frittage. |

| Plage de pression typique | 10–30 MPa |

| Idéal pour | Pièces de forme simple nécessitant des propriétés mécaniques supérieures (par exemple, céramiques avancées, composites). |

Vous devez consolider des matériaux avancés en composants à haute densité ?

KINTEK est spécialisée dans l'équipement de laboratoire précis requis pour le traitement des matériaux avancés, y compris les outils et l'expertise pour des techniques telles que le pressage à chaud. Nos solutions vous aident à atteindre une densité et des performances matérielles supérieures pour vos besoins en R&D et en production.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de densification des matériaux de votre laboratoire.

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de Graphitization Expérimental à Vide de Graphite IGBT

Les gens demandent aussi

- Quel est l'avantage d'utiliser le formage par presse à chaud ? Obtenir des pièces plus solides et plus complexes

- Qu'est-ce que le laminage sous vide ? Obtenez une finition impeccable et durable sur des formes complexes

- Quels sont les avantages et les inconvénients du pressage à chaud ? Choisissez le bon procédé de métallurgie des poudres

- Qu'est-ce que le moulage par presse à chaud ? Obtenez une densité supérieure et des formes complexes grâce à la chaleur et à la pression

- Pourquoi une presse hydraulique chauffée de laboratoire est-elle nécessaire pour les stratifiés composites ? Atteindre une intégrité structurelle sans vide