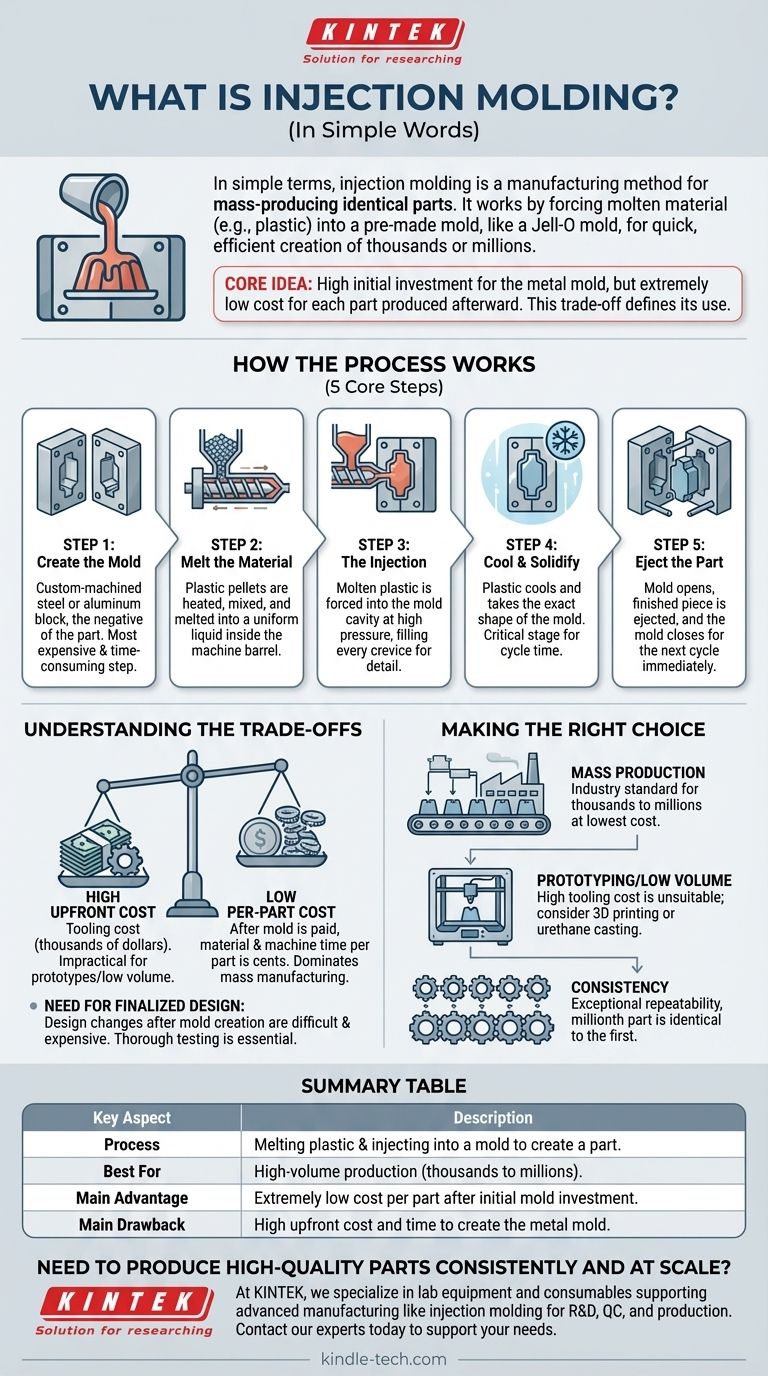

En termes simples, le moulage par injection est une méthode de fabrication pour la production en série de pièces identiques. Il fonctionne en forçant un matériau fondu, le plus souvent du plastique, dans un moule préfabriqué, un peu comme on remplit un moule à gelée pour créer une forme spécifique. Ce processus permet de créer des milliers, voire des millions, du même article rapidement et efficacement.

L'idée principale à retenir est que le moulage par injection implique un investissement initial élevé pour créer le moule métallique, mais il en résulte un coût extrêmement faible pour chaque pièce individuelle produite par la suite. C'est le compromis fondamental qui définit son utilisation dans la fabrication.

Comment fonctionne réellement le processus ?

La meilleure façon de comprendre le moulage par injection est d'examiner ses étapes fondamentales. Le cycle est rapide, ne prenant souvent que quelques secondes, c'est pourquoi il est si efficace pour la production en grand volume.

Étape 1 : Création du moule

Tout commence par le moule, également appelé outil ou matrice. Il s'agit d'un bloc de métal, généralement de l'acier ou de l'aluminium, usiné avec une grande précision et sur mesure, qui est le négatif de la pièce que vous souhaitez créer. C'est de loin la partie la plus coûteuse et la plus longue de l'ensemble du processus.

Étape 2 : Fusion du matériau

De petites billes de plastique sont acheminées depuis une trémie vers le cylindre de la machine de moulage par injection. À l'intérieur, une grande vis chauffe, mélange et fait fondre ces billes en un liquide fondu uniforme.

Étape 3 : L'injection

Le plastique fondu est ensuite poussé vers l'avant sous une pression extrêmement élevée, l'injectant dans la cavité vide du moule fermé. La machine remplit chaque interstice du moule pour s'assurer que la pièce est complète et détaillée.

Étape 4 : Refroidissement et solidification

Une fois le moule rempli, le plastique commence à refroidir et à se solidifier, prenant la forme exacte de l'intérieur du moule. Cette étape de refroidissement est une partie critique du temps de cycle.

Étape 5 : Éjection de la pièce

Une fois la pièce suffisamment durcie, le moule s'ouvre et la pièce finie est éjectée par des broches d'éjection. Le moule se referme ensuite, prêt pour le début immédiat du cycle suivant.

Comprendre les compromis

Le moulage par injection est un processus incroyablement puissant, mais ce n'est pas la bonne solution pour tous les projets. La décision de l'utiliser est presque toujours économique, régie par quelques principes clés.

Le coût initial élevé

L'inconvénient principal est le coût de l'outillage. La conception et l'usinage d'un moule en acier de haute qualité peuvent coûter des milliers, voire des dizaines de milliers de dollars. Cela le rend totalement impraticable pour les prototypes uniques ou les très petites séries de production.

Le faible coût par pièce

L'avantage contrebalance directement l'inconvénient. Une fois le moule payé, le coût de la matière première et du temps machine par pièce est incroyablement bas, souvent seulement quelques centimes. Cette économie d'échelle est la raison pour laquelle il domine la fabrication de masse.

La nécessité d'une conception finalisée

Étant donné que le moule est en métal, apporter des modifications à la conception de la pièce après la création de l'outil est extrêmement difficile et coûteux. La conception doit être minutieusement testée et finalisée avant de s'engager dans la production du moule.

Faire le bon choix pour votre objectif

Décider d'utiliser le moulage par injection dépend entièrement du volume et du budget de votre projet.

- Si votre objectif principal est la production de masse : Le moulage par injection est la norme industrielle pour créer des milliers à des millions de pièces identiques au coût unitaire le plus bas possible.

- Si votre objectif principal est le prototypage ou le faible volume : Le coût élevé de l'outillage rend le moulage par injection inadapté ; envisagez des alternatives comme l'impression 3D ou le moulage en uréthane.

- Si votre objectif principal est la cohérence : Ce processus offre une répétabilité exceptionnelle, garantissant que la millionième pièce est pratiquement identique à la première.

En fin de compte, le moulage par injection est le moteur de la fabrication moderne, transformant un seul design parfait en millions d'objets physiques avec précision et efficacité.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Faire fondre du plastique et l'injecter dans un moule pour créer une pièce. |

| Idéal pour | Production à grand volume (des milliers à des millions de pièces). |

| Principal avantage | Coût par pièce extrêmement faible après l'investissement initial dans le moule. |

| Principal inconvénient | Coût initial élevé et temps nécessaire pour créer le moule métallique. |

Besoin de produire des pièces de haute qualité de manière constante et à grande échelle ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables qui soutiennent les processus de fabrication avancés comme le moulage par injection. Que vous soyez en R&D, en contrôle qualité ou en production, nos solutions contribuent à garantir l'intégrité des matériaux et l'efficacité des processus.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins en laboratoire et en fabrication.

Guide Visuel

Produits associés

- Petite machine de moulage par injection pour laboratoire

- Moule de presse anti-fissuration pour usage en laboratoire

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Quelle est la différence entre le moulage par injection et le moulage par compression ? Un guide pour choisir le bon procédé

- Quel est un avantage du moulage par injection ? Atteindre une production à grand volume avec une efficacité inégalée

- Que peut-on fabriquer avec une machine de moulage par injection ? Produire en masse des pièces en plastique de haute qualité et de manière efficace

- Quel est le processus de fabrication du moulage du caoutchouc ? Moulage par injection, par compression ou par transfert ?

- Qu'est-ce que le moulage par injection ? Un guide pour la production de pièces à grand volume