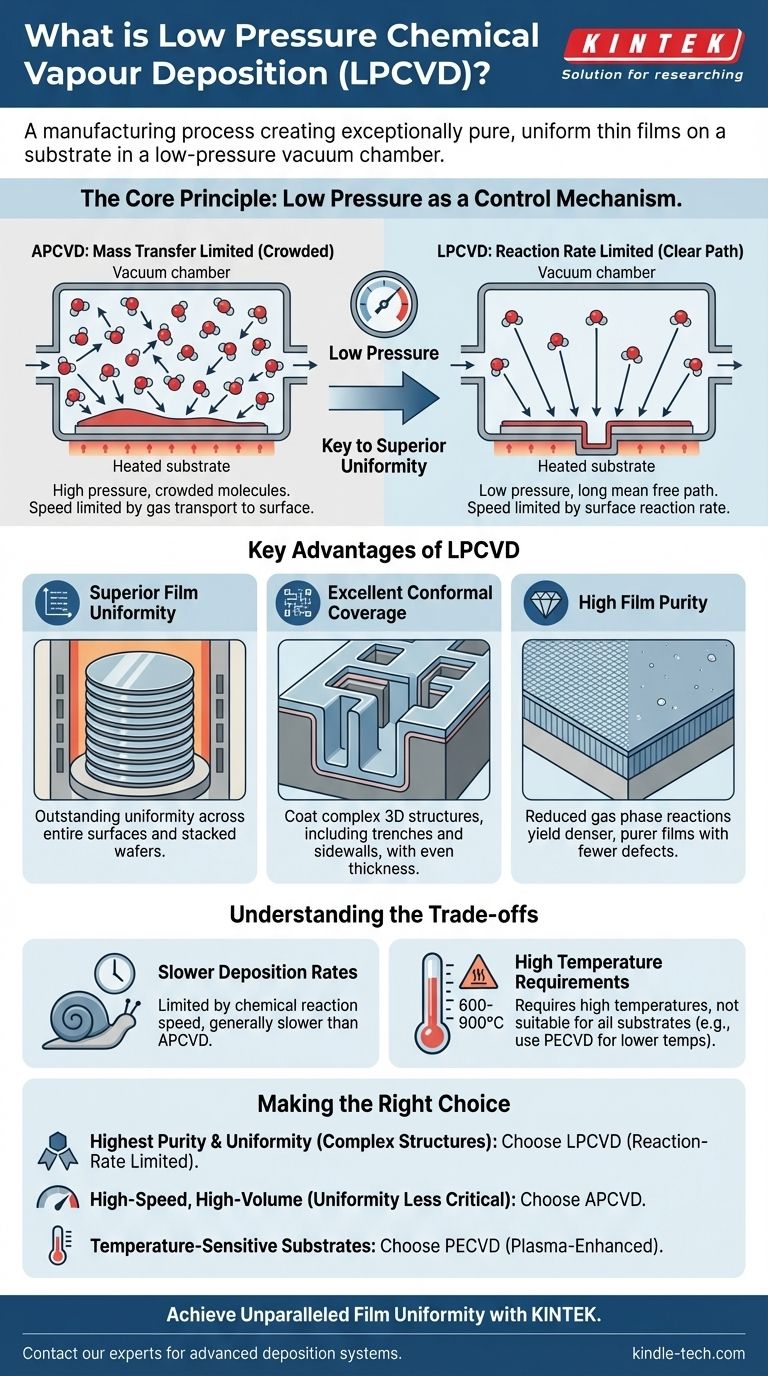

En bref, le dépôt chimique en phase vapeur à basse pression (LPCVD) est un procédé de fabrication utilisé pour créer des couches solides minces exceptionnellement pures et uniformes sur un substrat. Il fonctionne dans une chambre à vide à très basse pression, où des gaz précurseurs sont introduits et réagissent sur une surface chauffée pour former la couche de matériau souhaitée. Cet environnement à basse pression est la clé de sa précision.

L'idée essentielle est que la basse pression du LPCVD n'est pas seulement une condition de fonctionnement ; c'est un mécanisme de contrôle. En réduisant la pression, le processus devient limité par la vitesse de la réaction chimique à la surface, et non par la rapidité avec laquelle le gaz peut se déplacer, ce qui est le secret pour obtenir une qualité et une uniformité de film supérieures.

Le principe fondamental : comment la basse pression change tout

Pour comprendre le LPCVD, nous devons d'abord le distinguer de son homologue à pression atmosphérique (APCVD). La différence de pression modifie fondamentalement la physique du dépôt.

Le rôle de la basse pression

Dans un système LPCVD, la pression est considérablement réduite. Cela augmente considérablement le libre parcours moyen, c'est-à-dire la distance moyenne parcourue par une molécule de gaz avant de heurter une autre.

Avec moins de collisions en phase gazeuse, les molécules précurseurs sont beaucoup plus susceptibles de voyager sans entrave et d'atteindre chaque partie de la surface du substrat, y compris les tranchées et les cavités complexes.

Vitesse de réaction par rapport au transfert de masse

Cela conduit aux deux modes fondamentaux de fonctionnement du CVD.

-

Limité par le transfert de masse (typique pour l'APCVD) : À pression atmosphérique, la chambre est encombrée de molécules de gaz. La vitesse du processus est limitée par la rapidité avec laquelle les gaz précurseurs peuvent physiquement atteindre le substrat. Cela peut entraîner un dépôt inégal, avec des films plus épais là où se trouve l'entrée du gaz et des films plus minces ailleurs.

-

Limité par la vitesse de réaction (l'avantage du LPCVD) : À basse pression, les molécules de gaz ont un chemin dégagé vers la surface. Le goulot d'étranglement n'est plus le transport ; c'est la vitesse intrinsèque de la réaction chimique sur le substrat chauffé. Comme la température est uniforme sur tout le substrat, la vitesse de réaction est également uniforme, ce qui donne un film d'épaisseur constante partout.

Pourquoi choisir le LPCVD ? Avantages clés

La nature limitée par la vitesse de réaction du LPCVD offre des avantages distincts qui le rendent essentiel pour les applications haute performance, en particulier dans la fabrication de semi-conducteurs.

Uniformité de film supérieure

Étant donné que le dépôt ne dépend pas de la dynamique de l'écoulement du gaz, le LPCVD offre une uniformité de film exceptionnelle sur toute la surface d'une plaquette.

Cela permet également un traitement à haut débit où les plaquettes peuvent être empilées verticalement dans un four, car le gaz peut facilement pénétrer dans la pile entière et revêtir chaque plaquette uniformément.

Excellente couverture conforme

Le LPCVD excelle dans la création de films conformes, ce qui signifie que l'épaisseur du film est la même sur les surfaces horizontales, les parois latérales verticales et dans les tranchées profondes.

Ceci est essentiel pour la fabrication de structures microélectroniques tridimensionnelles complexes où chaque surface doit être revêtue parfaitement.

Haute pureté du film

L'environnement à basse pression et la réaction contrôlée sur la surface du substrat minimisent les réactions chimiques indésirables en phase gazeuse.

Il en résulte des films plus denses et plus purs avec moins de défauts par rapport aux autres méthodes CVD.

Comprendre les compromis

Aucun processus n'est parfait. La précision du LPCVD s'accompagne de limitations spécifiques qui doivent être prises en compte.

Taux de dépôt plus lents

Étant donné que le processus est limité par la vitesse de la réaction chimique plutôt que par un flux de gaz à grand volume, le LPCVD est généralement plus lent que l'APCVD. Cela peut affecter le débit de fabrication global.

Exigences de haute température

L'activation de la réaction chimique de surface nécessite souvent des températures élevées, généralement dans la plage de 600 à 900 °C.

Ces températures élevées ne conviennent pas à tous les matériaux et peuvent être un facteur limitant lors du dépôt de films sur des substrats qui ne peuvent pas supporter la chaleur. Pour ces cas, des méthodes alternatives comme le CVD assisté par plasma (PECVD) sont utilisées, qui fonctionnent à des températures plus basses.

Faire le bon choix pour votre objectif

La sélection d'une technique de dépôt nécessite d'aligner les capacités du processus avec votre objectif principal pour la couche mince.

- Si votre objectif principal est d'obtenir la pureté et l'uniformité de film les plus élevées possibles pour des structures complexes : Le LPCVD est le choix supérieur en raison de sa nature limitée par la vitesse de réaction.

- Si votre objectif principal est un dépôt à haut débit et à grand volume où une uniformité parfaite est moins critique : Le CVD à pression atmosphérique (APCVD) peut être une option plus appropriée et plus économique.

- Si votre objectif principal est de déposer des films sur des substrats sensibles à la température : Le CVD assisté par plasma (PECVD) est l'alternative nécessaire, car il utilise l'énergie du plasma pour permettre des réactions à des températures beaucoup plus basses.

En fin de compte, comprendre la physique fondamentale de l'environnement de dépôt est la clé pour sélectionner le bon outil pour le travail.

Tableau récapitulatif :

| Aspect | Caractéristique LPCVD |

|---|---|

| Environnement du processus | Chambre à vide, basse pression (limité par la vitesse de réaction) |

| Avantage clé | Uniformité supérieure et couverture conforme sur les structures complexes |

| Température typique | Élevée (600-900°C) |

| Idéal pour | Applications de haute pureté nécessitant une épaisseur de film précise et uniforme |

| Compromis | Taux de dépôt plus lent par rapport à l'APCVD |

Prêt à obtenir une uniformité de film inégalée dans votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire de précision, y compris les systèmes de dépôt avancés. Que vous développiez des semi-conducteurs de nouvelle génération ou que vous ayez besoin de couches minces de haute pureté, notre expertise peut vous aider à choisir la bonne technologie pour vos besoins spécifiques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus de recherche et de fabrication.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD