À la base, le LPCVD est un processus de fabrication fondamental utilisé pour déposer des couches minces d'une pureté et d'une uniformité exceptionnelles, ce qui le rend indispensable pour la création des dispositifs semi-conducteurs modernes, des MEMS et des cellules solaires. Il excelle dans le dépôt de matériaux critiques tels que le silicium polycristallin et le dioxyde de silicium, qui constituent les éléments de base de la microélectronique.

Le dépôt chimique en phase vapeur à basse pression (LPCVD) est principalement utilisé lorsque l'objectif est de créer un film parfaitement uniforme, ou conforme, qui recouvre chaque surface d'une structure microscopique complexe et tridimensionnelle avec une extrême précision.

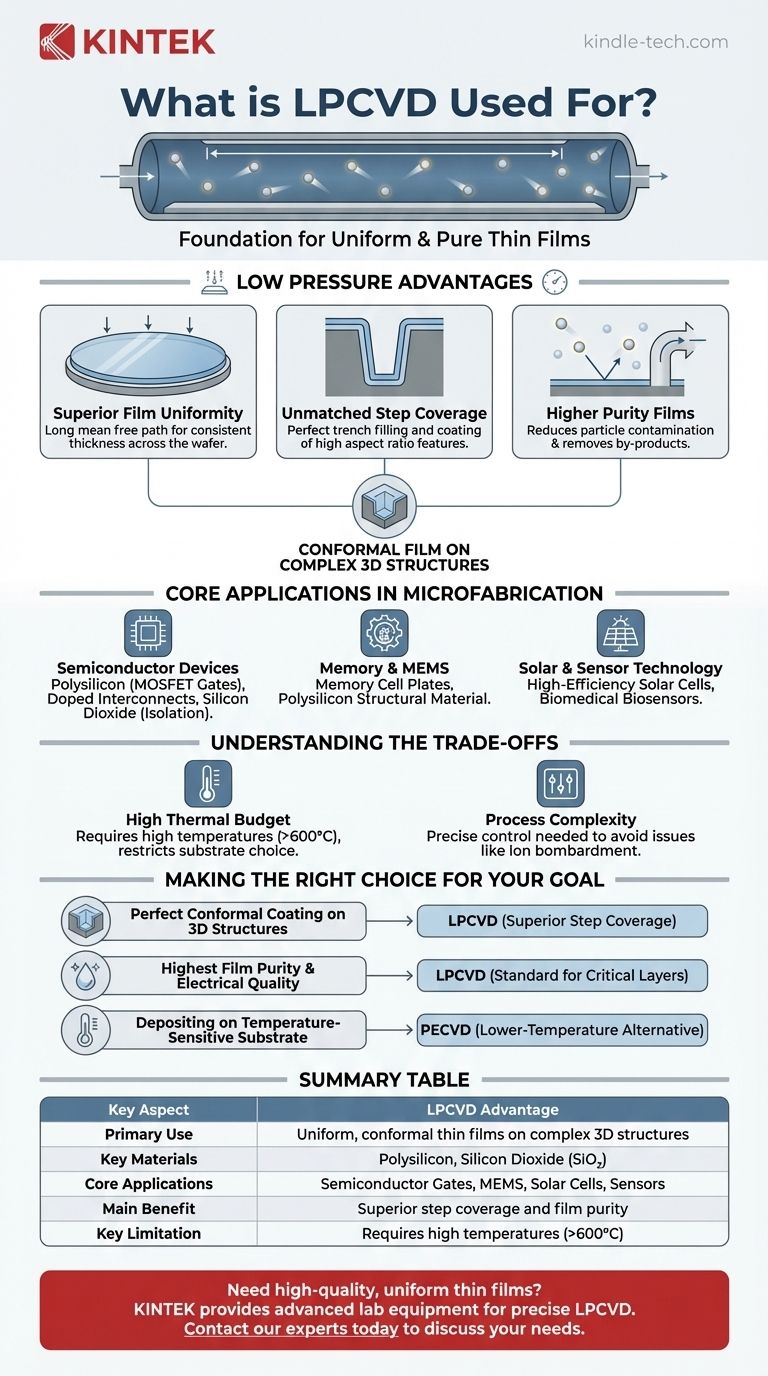

Pourquoi la basse pression est-elle l'avantage clé

La caractéristique déterminante du LPCVD est son fonctionnement dans un environnement sous vide (basse pression) à haute température. Cette combinaison spécifique n'est pas un choix arbitraire ; elle permet directement les qualités uniques des films qu'il produit.

Uniformité supérieure du film

Le fonctionnement à basse pression augmente considérablement le libre parcours moyen des molécules de gaz dans la chambre de réaction. Cela signifie que les molécules réactives peuvent parcourir une plus grande distance et se diffuser plus librement avant d'entrer en collision.

Il en résulte un processus de dépôt qui n'est pas limité par la vitesse à laquelle le gaz peut atteindre la surface. Au lieu de cela, il est régi par la réaction de surface elle-même, conduisant à une épaisseur de film très constante et uniforme sur l'ensemble du substrat.

Couverture des marches inégalée

Cette diffusion de gaz améliorée est essentielle pour revêtir des topographies complexes. Le LPCVD excelle dans le remplissage de tranchées et le revêtement de structures présentant un rapport d'aspect élevé (structures profondes et étroites).

Le processus garantit que le fond et les parois latérales d'une tranchée microscopique reçoivent la même quantité de matériau déposé que la surface supérieure, créant une couche conforme et sans vide, essentielle pour l'isolation électrique et la structure du dispositif.

Films de plus grande pureté

Les procédés LPCVD ne nécessitent généralement pas de gaz porteur inerte pour transporter les produits chimiques réactifs. L'élimination de ce gaz supplémentaire réduit une source potentielle de contamination particulaire.

De plus, l'environnement à basse pression permet d'évacuer rapidement les sous-produits de la réaction de la chambre, les empêchant d'être incorporés dans le film en croissance sous forme d'impuretés.

Applications de base en microfabrication

Les avantages uniques du LPCVD en font la méthode de choix pour le dépôt de plusieurs films critiques dans la fabrication à grand volume.

Dispositifs semi-conducteurs

Le LPCVD est un cheval de bataille dans l'industrie des semi-conducteurs. Il est utilisé pour déposer du polysilicium, qui forme la grille d'un MOSFET — le commutateur fondamental de toute l'informatique moderne.

Le polysilicium dopé est également utilisé pour les interconnexions électriques, tandis que les films de dioxyde de silicium assurent une isolation électrique cruciale entre les différents composants d'une puce.

Mémoire et MEMS

Dans des dispositifs tels que la DRAM, le LPCVD est utilisé pour créer des films pour les plaques de cellules mémoire.

C'est également une technologie dominante dans la production des Systèmes Micro-Électro-Mécaniques (MEMS), où le polysilicium sert de matériau structurel principal pour les capteurs microscopiques, les actionneurs et les résonateurs.

Technologie solaire et des capteurs

La capacité de produire des films de haute qualité et hautement transparents de manière rentable rend le LPCVD précieux pour la fabrication de cellules solaires à haut rendement.

Cette même précision est exploitée dans la production de couches sensibles pour les dispositifs biomédicaux, tels que les biocapteurs, et d'autres applications de capteurs complexes.

Comprendre les compromis

Bien que puissant, le LPCVD n'est pas une solution universelle. Ses exigences opérationnelles créent des limitations importantes qui doivent être prises en compte.

Budget thermique élevé

L'inconvénient le plus important du LPCVD est sa dépendance aux températures élevées, allant souvent de 600°C à plus de 900°C.

Ce budget thermique élevé limite son utilisation aux substrats et aux couches précédemment déposées qui peuvent résister à la chaleur sans se dégrader ou diffuser. Il ne convient pas aux matériaux sensibles à la température comme les polymères ou certains métaux.

Complexité du processus

L'obtention des propriétés de film souhaitées nécessite un contrôle précis de la température, de la pression et du débit de gaz.

Des paramètres de processus inappropriés peuvent entraîner des problèmes tels qu'une augmentation du bombardement ionique, ce qui peut affecter la qualité et l'uniformité finales du film, en particulier lors des étapes de gravure associées.

Faire le bon choix pour votre objectif

Le choix d'une technique de dépôt dépend entièrement des propriétés du film requises et des contraintes de votre dispositif.

- Si votre objectif principal est un revêtement parfaitement conforme sur des structures 3D : Le LPCVD est presque toujours le choix supérieur en raison de son excellente couverture des marches.

- Si votre objectif principal est la plus grande pureté de film et la qualité électrique possibles : Le LPCVD est la norme pour les couches critiques telles que les grilles en polysilicium et les diélectriques de haute qualité.

- Si votre objectif principal est le dépôt sur un substrat sensible à la température : Vous devez vous tourner vers des méthodes alternatives à plus basse température comme le CVD assisté par plasma (PECVD).

En fin de compte, le LPCVD reste un outil essentiel précisément parce qu'il offre un niveau de qualité et de conformité du film difficile à obtenir par tout autre moyen.

Tableau récapitulatif :

| Aspect clé | Avantage du LPCVD |

|---|---|

| Utilisation principale | Dépôt de couches minces uniformes et conformes sur des structures 3D complexes |

| Matériaux clés | Polysilicium, Dioxyde de silicium (SiO₂) |

| Applications principales | Grilles de semi-conducteurs, MEMS, Cellules solaires, Capteurs |

| Principal avantage | Couverture des marches et pureté du film supérieures |

| Limitation clé | Nécessite des températures élevées (>600°C) |

Besoin de couches minces uniformes et de haute qualité pour votre processus de microfabrication ? KINTEK se spécialise dans la fourniture des équipements de laboratoire et des consommables avancés essentiels pour un LPCVD précis et d'autres techniques de dépôt. Nos solutions vous aident à obtenir la conformité et la pureté exceptionnelles des films requises pour les semi-conducteurs, les MEMS et les dispositifs solaires de pointe. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux