À la base, la pulvérisation cathodique magnétron est un procédé de revêtement sous vide hautement contrôlé utilisé pour déposer des films de matériau exceptionnellement minces et performants sur une surface. Il fonctionne en créant un plasma et en utilisant un champ magnétique pour éjecter des atomes d'un matériau source (la « cible ») qui se déposent ensuite sur et recouvrent l'objet souhaité (le « substrat »). Ce dépôt atome par atome permet une précision immense et donne des films avec une pureté, une densité et une adhérence supérieures.

La pulvérisation cathodique magnétron n'est pas seulement une méthode pour appliquer un revêtement ; c'est une technique pour concevoir une nouvelle surface. Elle exploite la physique du plasma et les champs magnétiques pour construire un film au niveau atomique, modifiant fondamentalement les propriétés d'un substrat pour des applications avancées.

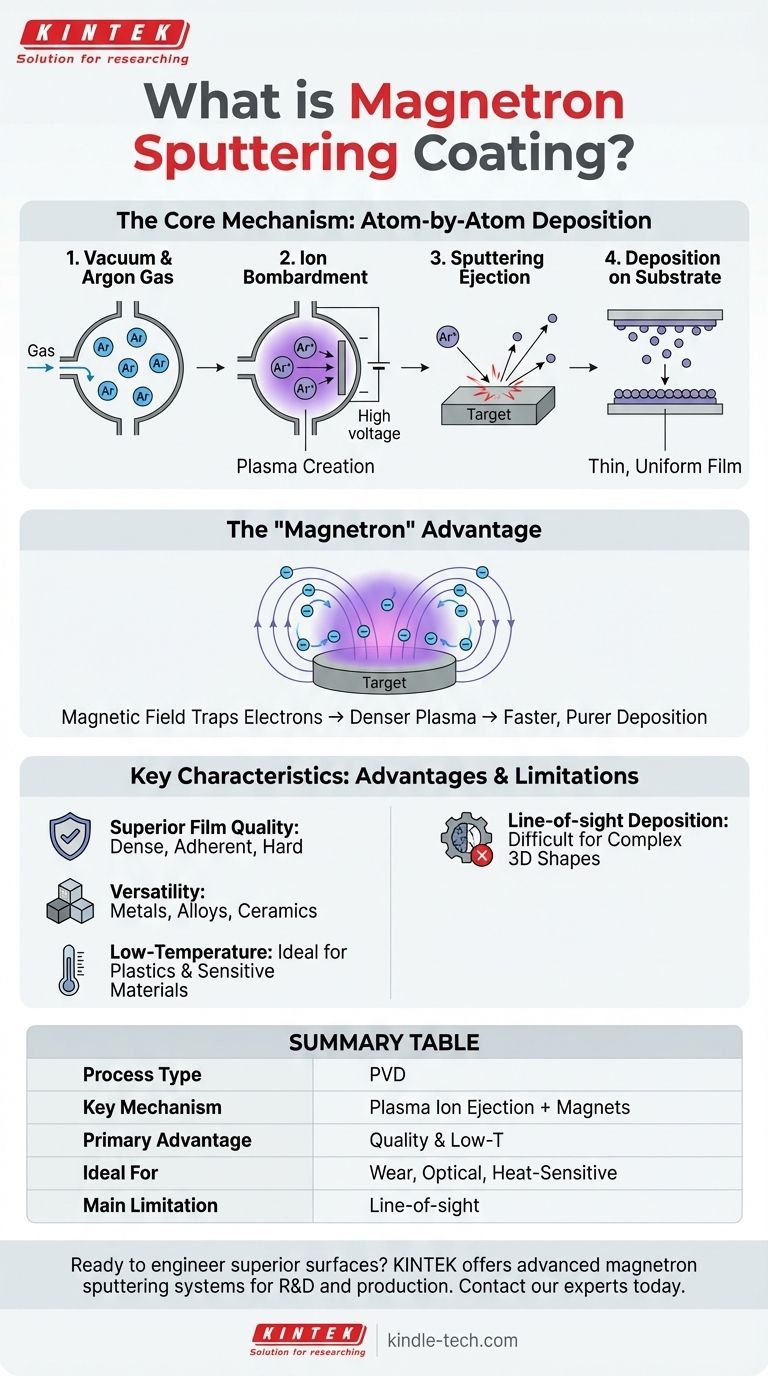

Le mécanisme central : du plasma au film

Pour comprendre la pulvérisation cathodique magnétron, il est préférable de la visualiser comme une séquence en quatre étapes se déroulant à l'intérieur d'une chambre à vide.

Étape 1 : Création d'un vide plasmique

Le processus commence par le placement du substrat à revêtir et du matériau cible dans une chambre et par l'évacuation de l'air pour créer un vide poussé.

Une petite quantité d'un gaz inerte, généralement de l'Argon (Ar), est ensuite introduite dans la chambre. Ce gaz fournit les atomes qui seront utilisés pour le bombardement.

Étape 2 : Bombardement ionique

Une haute tension est appliquée à la cible, ce qui la fait devenir une cathode (électrode négative). Cette énergie électrique enflamme le gaz argon, arrachant des électrons aux atomes d'argon et créant un plasma — un gaz ionisé et brillant composé d'ions argon positifs (Ar+) et d'électrons libres.

Comme les charges opposées s'attirent, les ions argon chargés positivement sont accélérés agressivement vers la cible chargée négativement.

Étape 3 : L'éjection par « pulvérisation »

Lorsque ces ions argon à haute énergie entrent en collision avec la cible, ils transfèrent leur quantité de mouvement, arrachant physiquement des atomes ou des molécules du matériau cible.

Cette éjection au niveau atomique est l'effet de « pulvérisation cathodique » (sputtering). Ces particules délogées s'éloignent de la cible avec une énergie cinétique significative.

Étape 4 : Dépôt sur le substrat

Les atomes pulvérisés traversent la chambre à vide et frappent le substrat, qui est stratégiquement placé pour les intercepter.

Lors de l'impact, ils se condensent et s'accumulent à la surface du substrat, formant un film mince, uniforme et hautement adhérent.

L'avantage « Magnétron » : Améliorer l'efficacité

La pulvérisation cathodique standard fonctionne, mais l'ajout d'aimants transforme le processus, le rendant beaucoup plus efficace et contrôlable. C'est le « magnétron » dans la pulvérisation cathodique magnétron.

Piéger les électrons avec des aimants

Un champ magnétique puissant est appliqué stratégiquement derrière la cible de pulvérisation. Ce champ est conçu pour piéger les électrons libres du plasma dans une région concentrée près de la surface de la cible.

Créer un plasma plus dense

En maintenant les électrons près de la cible, le champ magnétique augmente considérablement la probabilité qu'ils entrent en collision avec et ionisent les atomes d'argon neutres.

Cela crée un plasma beaucoup plus dense et plus intense directement devant la cible sans nécessiter une pression de gaz ou une tension plus élevée.

Le résultat : un dépôt plus rapide et plus stable

Un plasma plus dense signifie que davantage d'ions argon sont disponibles pour bombarder la cible. Cela se traduit par un taux de pulvérisation cathodique nettement plus élevé et un dépôt de film plus rapide.

De plus, cette efficacité permet au processus de fonctionner à des pressions plus basses, ce qui signifie que les atomes pulvérisés rencontrent moins de collisions avec le gaz sur leur chemin vers le substrat, ce qui donne des films de plus grande pureté.

Comprendre les compromis et les caractéristiques clés

Comme tout processus technique, la pulvérisation cathodique magnétron présente des forces et des limites distinctes qui la rendent idéale pour certaines applications et moins adaptée pour d'autres.

Avantage : Qualité de film supérieure

L'énergie cinétique élevée des atomes pulvérisés donne des films extrêmement denses, bien adhérents et souvent plus durs que les films produits par d'autres méthodes. C'est pourquoi elle est choisie pour les revêtements résistants à l'usure et protecteurs.

Avantage : Polyvalence des matériaux

Le processus est purement physique (transfert de quantité de mouvement), et non chimique ou thermique. Cela permet le dépôt d'une vaste gamme de matériaux, y compris des métaux purs, des alliages et même des composés céramiques difficiles à évaporer.

Avantage : Procédé à basse température

Bien que le plasma soit chaud, les atomes pulvérisés eux-mêmes ne transfèrent pas de chaleur significative au substrat. Cela rend la pulvérisation cathodique magnétron idéale pour revêtir des matériaux sensibles à la chaleur comme les plastiques, les polymères ou les spécimens biologiques pour la microscopie électronique.

Limite : Dépôt par ligne de visée

Les atomes pulvérisés voyagent en ligne droite de la cible au substrat. Cela signifie qu'il est très difficile de revêtir uniformément des formes tridimensionnelles complexes avec des surfaces cachées ou internes sans une manipulation sophistiquée de la pièce.

Faire le bon choix pour votre objectif

Le choix d'une technologie de revêtement dépend entièrement de votre objectif final. La pulvérisation cathodique magnétron est un outil puissant lorsque ses avantages spécifiques correspondent aux exigences de votre projet.

- Si votre objectif principal est des revêtements haute performance et durables : La pulvérisation cathodique magnétron offre une dureté, une densité et une adhérence exceptionnelles pour les applications nécessitant une résistance à l'usure et une longévité.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : La nature à basse température du processus protège les substrats délicats comme les polymères ou les échantillons biologiques contre les dommages thermiques.

- Si votre objectif principal est de déposer des alliages ou des composés complexes : La pulvérisation cathodique peut reproduire fidèlement la composition de la cible source dans le film final, ce que d'autres méthodes ont du mal à faire.

- Si votre objectif principal est de revêtir des surfaces complexes et non visibles : Vous devriez envisager des méthodes alternatives sans ligne de visée comme le dépôt chimique en phase vapeur (CVD) ou la galvanoplastie.

En fin de compte, la pulvérisation cathodique magnétron permet aux ingénieurs et aux scientifiques de construire des matériaux atome par atome, en créant des surfaces haute performance à partir de zéro.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme clé | Éjection des atomes cibles par bombardement ionique de plasma, améliorée par des champs magnétiques |

| Avantage principal | Qualité de film supérieure (densité, adhérence, pureté) et fonctionnement à basse température |

| Idéal pour | Revêtements résistants à l'usure, revêtements optiques, couches semi-conductrices, revêtement de substrats sensibles à la chaleur |

| Principale limite | Dépôt par ligne de visée, rendant le revêtement 3D complexe difficile |

Prêt à concevoir des surfaces supérieures avec précision ?

KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les systèmes de pulvérisation cathodique magnétron conçus pour la fiabilité et des résultats haute performance. Que votre objectif soit la R&D, la fabrication de semi-conducteurs ou la création de revêtements protecteurs durables, nos solutions vous aident à obtenir une qualité de film et un contrôle de processus exceptionnels.

Discutons de vos défis et objectifs de revêtement spécifiques. Contactez nos experts dès aujourd'hui pour trouver la solution de pulvérisation cathodique parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

Les gens demandent aussi

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt