À la base, le dépôt physique en phase vapeur (PVD) est un processus de revêtement sous vide où un matériau solide est vaporisé puis condensé sur la surface d'un substrat pour former un film extrêmement mince et de haute performance. L'ensemble de ce processus — de la vaporisation du matériau source à son dépôt sous forme de couche solide — se déroule dans une chambre à vide poussé afin de garantir la pureté et la qualité du revêtement final.

L'idée cruciale est que le PVD est un processus fondamentalement physique, et non chimique. Les atomes d'un matériau source sont physiquement transférés sur une surface, un peu comme la vapeur se condense sur un miroir froid. Cette distinction par rapport aux méthodes basées sur la chimie régit ses applications et ses résultats uniques.

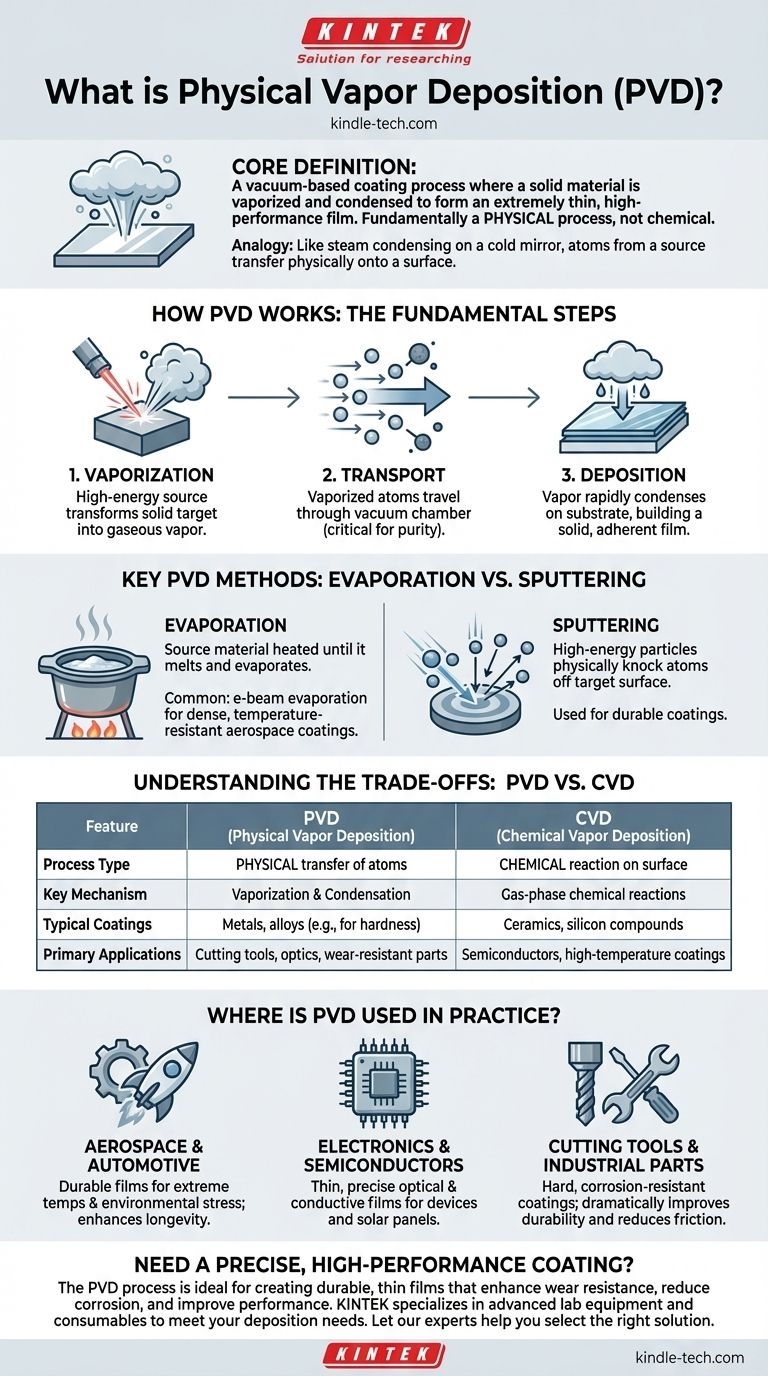

Comment fonctionne le PVD : Les étapes fondamentales

Le processus PVD, quelle que soit la technique spécifique utilisée, suit une séquence cohérente en trois étapes à l'intérieur d'une chambre à vide.

Étape 1 : Vaporisation

Une source d'énergie élevée est utilisée pour bombarder un matériau cible solide. Cet apport d'énergie est suffisamment important pour transformer le matériau solide directement en vapeur gazeuse.

Étape 2 : Transport

Les atomes ou molécules vaporisés traversent la chambre à vide. Le vide est essentiel car il élimine les autres particules, garantissant que le matériau vaporisé a un chemin dégagé vers le substrat cible sans réagir avec l'air ou d'autres contaminants.

Étape 3 : Dépôt

Lorsque le matériau vaporisé atteint la surface plus froide du substrat (l'objet à revêtir), il se condense rapidement. Cette condensation forme un film mince, solide et très adhérent sur la surface du substrat, une couche atomique à la fois.

Méthodes PVD clés : Évaporation vs. Pulvérisation cathodique

Bien que l'objectif soit le même, la méthode de vaporisation crée deux catégories principales de PVD.

Évaporation

Dans cette méthode, le matériau source est chauffé sous vide jusqu'à ce qu'il fonde et s'évapore. Cette vapeur se déplace ensuite et se condense sur le substrat. Une technique courante est l'évaporation par faisceau d'électrons, utilisée par les entreprises aérospatiales pour créer des revêtements denses et résistants à la température sur des composants critiques.

Pulvérisation cathodique

La pulvérisation cathodique est un processus mécanique à l'échelle microscopique. Le matériau cible est frappé par des particules de haute énergie (généralement des ions d'un gaz inerte). Cette collision arrache physiquement des atomes de la surface de la cible, qui se déposent ensuite sur le substrat.

Comprendre les compromis : PVD vs. CVD

Pour vraiment comprendre le PVD, il est essentiel de le comparer à son homologue, le dépôt chimique en phase vapeur (CVD).

La différence fondamentale : Physique vs. Chimique

Le PVD est un processus physique. Il implique le mouvement direct et le dépôt d'atomes d'une source vers une cible. En revanche, le CVD est un processus chimique. Il introduit une ou plusieurs molécules gazeuses qui subissent une réaction chimique directement sur la surface du substrat, formant un nouveau matériau solide.

Conditions du processus

Le PVD implique généralement de chauffer le matériau source jusqu'à son point de fusion ou de vaporisation pour générer la vapeur. Le CVD repose sur l'exposition d'une pièce chaude à des gaz réactifs sous vide, où la température de surface déclenche la réaction chimique souhaitée.

Adéquation des matériaux et des applications

Le PVD est extrêmement polyvalent et est une méthode préférée pour déposer des métaux et d'autres éléments afin de créer des revêtements durs et résistants à la corrosion sur des outils ou des films optiques pour des panneaux solaires. Le CVD est souvent utilisé lorsque le matériau de revêtement lui-même doit être formé par la réaction de deux ou plusieurs gaz sur la surface.

Où le PVD est-il utilisé en pratique ?

Le PVD n'est pas une technique de laboratoire abstraite ; c'est un processus de fabrication critique utilisé pour améliorer les produits avec lesquels nous interagissons quotidiennement.

Aérospatiale et Automobile

Les composants sont revêtus de PVD pour fournir des films denses et durables qui peuvent résister à des températures extrêmes et aux contraintes environnementales, améliorant considérablement la longévité des pièces.

Électronique et Semi-conducteurs

Le PVD est utilisé pour appliquer des films optiques et conducteurs incroyablement minces et précis requis pour la fabrication de semi-conducteurs, de panneaux solaires et de divers écrans électroniques.

Outils de coupe et pièces industrielles

Une application courante est l'application de revêtements durs et résistants à la corrosion sur les outils de coupe industriels, les forets et les matrices. Cela améliore considérablement leur durabilité, réduit la friction et prolonge leur durée de vie opérationnelle dans des environnements difficiles.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de dépôt dépend entièrement du résultat souhaité pour le produit final.

- Si votre objectif principal est une dureté extrême et une résistance à l'usure sur une pièce métallique : Le PVD, en particulier la pulvérisation cathodique, est une norme de l'industrie pour la création de revêtements robustes et durables.

- Si votre objectif principal est de créer un film pur, dense et résistant à la température pour l'aérospatiale ou l'optique : Le PVD par évaporation par faisceau d'électrons offre un contrôle et une qualité exceptionnels.

- Si votre objectif principal est de créer un revêtement à partir de précurseurs gazeux via une réaction de surface : Vous devriez envisager le dépôt chimique en phase vapeur (CVD) comme méthode plus appropriée.

En fin de compte, comprendre la nature physique du PVD est la clé pour exploiter sa puissance afin d'ingénier des surfaces avec une précision et des performances inégalées.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Type de processus | Transfert physique d'atomes | Réaction chimique en surface |

| Mécanisme clé | Vaporisation et condensation | Réactions chimiques en phase gazeuse |

| Revêtements typiques | Métaux, alliages (ex : pour la dureté) | Céramiques, composés de silicium |

| Applications principales | Outils de coupe, optique, pièces résistantes à l'usure | Semi-conducteurs, revêtements haute température |

Besoin d'un revêtement précis et haute performance pour votre équipement de laboratoire ou vos composants industriels ? Le processus PVD est idéal pour créer des films minces durables qui améliorent la résistance à l'usure, réduisent la corrosion et améliorent les performances. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés pour répondre à vos besoins spécifiques en matière de dépôt. Laissez nos experts vous aider à choisir la bonne solution pour votre application. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision