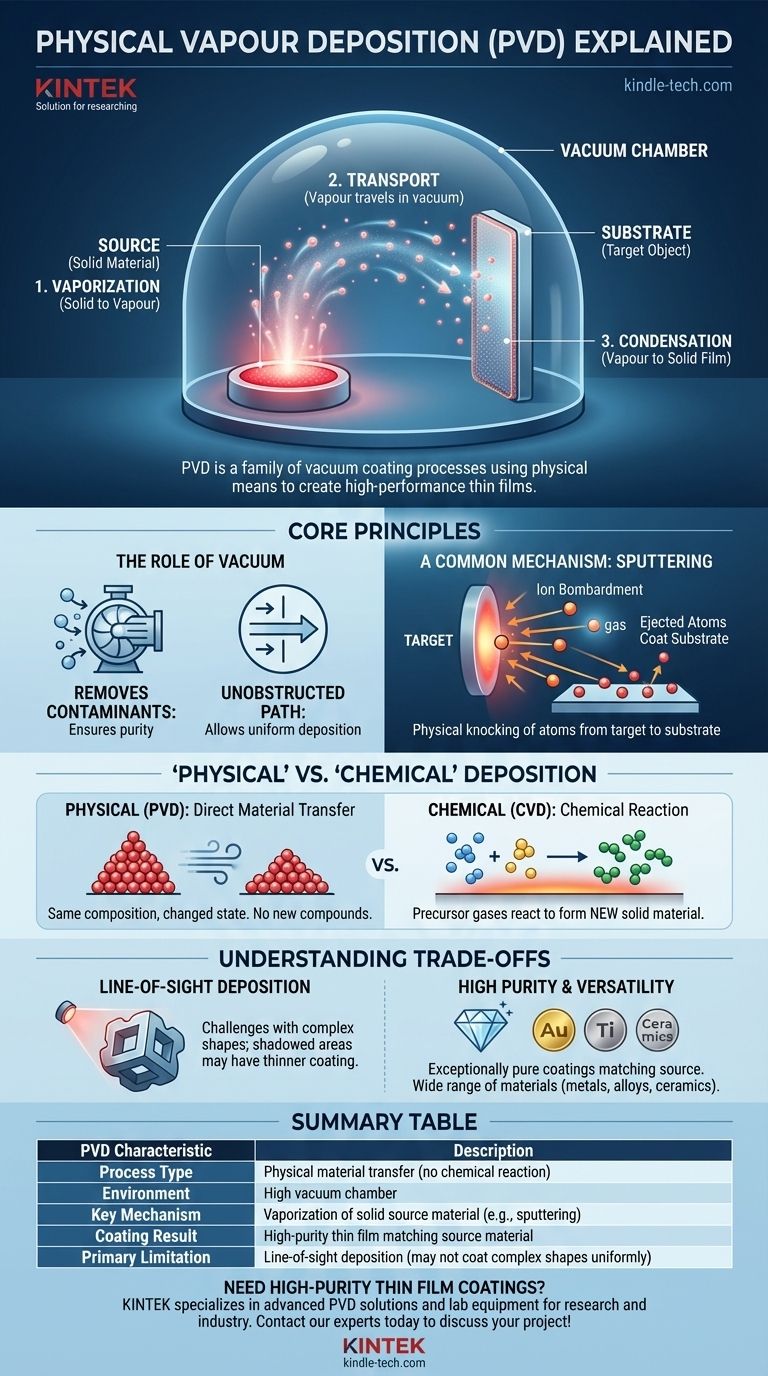

En substance, le dépôt physique en phase vapeur (PVD) est une famille de procédés de revêtement réalisés à l'intérieur d'une chambre à vide. Ces techniques utilisent des moyens purement physiques — comme le chauffage ou le bombardement de particules — pour transformer un matériau source solide en vapeur, qui se déplace ensuite et se condense sur un objet cible (le substrat) sous forme de film mince haute performance.

La distinction essentielle du PVD est qu'il s s'agit d'un processus de transfert physique. Il déplace un matériau d'une source vers une surface sans induire de réaction chimique, garantissant que le film déposé conserve les propriétés fondamentales du matériau d'origine.

Comment fonctionne réellement le PVD

À la base, le PVD est un processus en trois étapes qui se déroule dans un environnement hautement contrôlé et à basse pression. Comprendre cette séquence clarifie la manière dont il permet d'obtenir des revêtements aussi précis et de haute qualité.

Le principe fondamental : du solide à la vapeur, puis au solide

Tous les processus PVD impliquent la transformation d'un matériau solide en une phase vapeur gazeuse, puis de nouveau en un film mince solide. Cela se produit en énergisant physiquement le matériau source jusqu'à ce que ses atomes ou molécules soient libérés de sa surface.

Une fois vaporisées, ces particules traversent la chambre à vide et atterrissent sur le substrat. Au contact du substrat plus froid, la vapeur se condense, se solidifie et forme une couche mince et uniforme.

Le rôle du vide

L'ensemble du processus est mené sous vide pour deux raisons essentielles. Premièrement, il élimine l'air et les autres contaminants qui pourraient réagir avec la vapeur et compromettre la pureté du revêtement final.

Deuxièmement, le vide crée un chemin clair et dégagé. Cela permet aux atomes vaporisés de voyager de la source au substrat en ligne droite sans entrer en collision avec les molécules d'air, ce qui les disperserait et empêcherait un revêtement uniforme.

Un mécanisme courant : la pulvérisation cathodique

L'une des méthodes PVD les plus courantes est la pulvérisation cathodique. Il s'agit d'un mécanisme purement physique où un matériau source solide, appelé la « cible », est bombardé par des ions de haute énergie (généralement provenant d'un gaz inerte comme l'argon).

Ces collisions énergétiques agissent comme un sablage microscopique, délogeant physiquement les atomes de la surface de la cible. Ces atomes éjectés voyagent ensuite à travers le vide et se déposent sur le substrat, formant le film désiré.

La caractéristique distinctive : "Physique" vs "Chimique"

Le terme "physique" dans PVD n'est pas arbitraire ; il établit un contraste net avec une autre famille de dépôt majeure, le dépôt chimique en phase vapeur (CVD). Cette distinction est fondamentale pour comprendre ses applications et ses limites.

Ce que signifie réellement "Physique"

En PVD, le matériau du revêtement existe déjà sous sa forme chimique finale dans la source solide. Le processus change simplement son état de solide à vapeur et de nouveau à solide. Aucun nouveau composé n'est formé à la surface du substrat.

Imaginez que vous déplacez du sable d'un tas à un autre à l'aide d'une rafale de vent. La composition du sable ne change pas pendant son trajet.

Le contraste avec le dépôt chimique en phase vapeur (CVD)

Le CVD, en revanche, implique l'introduction de gaz précurseurs dans une chambre. Ces gaz subissent une réaction chimique directement sur la surface chaude du substrat, formant un tout nouveau matériau solide comme revêtement.

Bien que le CVD puisse offrir d'excellentes propriétés, comme la capacité à revêtir uniformément des formes complexes ("enveloppement"), sa dépendance aux réactions chimiques en fait un processus fondamentalement différent du transfert direct de matériau du PVD.

Comprendre les compromis

Comme tout processus technique, le PVD possède des caractéristiques inhérentes qui le rendent idéal pour certaines applications et moins adapté pour d'autres. Sa nature physique dicte ses principales forces et faiblesses.

Dépôt en ligne de mire

Parce que le matériau vaporisé se déplace en ligne droite de la source au substrat, le PVD est souvent considéré comme un processus en ligne de mire. Les zones d'un objet complexe qui sont "ombragées" de la source peuvent recevoir un revêtement plus mince ou pas de revêtement du tout.

Cela signifie qu'obtenir un revêtement parfaitement uniforme sur des formes 3D complexes peut être difficile et peut nécessiter de faire pivoter le substrat ou d'utiliser plusieurs sources de dépôt.

Haute pureté et polyvalence des matériaux

L'environnement sous vide et l'absence de réactions chimiques signifient que les revêtements PVD peuvent être exceptionnellement purs. Le film final est un reflet direct du matériau source.

Cela signifie également que le PVD peut être utilisé pour déposer une vaste gamme de matériaux, y compris des métaux, des alliages et certaines céramiques, sans altérer leur composition.

Comment appliquer cela à votre projet

Comprendre les principes fondamentaux du PVD vous permet de déterminer s'il s'agit de l'approche appropriée pour votre objectif spécifique en science des matériaux ou en ingénierie.

- Si votre objectif principal est de créer un revêtement de haute pureté d'un matériau spécifique : Le PVD est une méthode directe et fiable pour transférer ce matériau exact d'une source sur votre substrat.

- Si votre objectif principal est de revêtir une forme complexe et non plane avec une uniformité parfaite : Soyez conscient de la nature en ligne de mire du PVD et déterminez si la géométrie de votre pièce est compatible ou si une alternative comme le CVD pourrait être plus appropriée.

- Si votre objectif principal est d'éviter les températures élevées : De nombreux processus PVD peuvent être réalisés à des températures relativement basses, ce qui les rend adaptés au revêtement de substrats sensibles à la chaleur.

En fin de compte, le dépôt physique en phase vapeur est un outil puissant pour l'ingénierie des surfaces au niveau atomique, créant des films haute performance pour d'innombrables applications avancées.

Tableau récapitulatif :

| Caractéristique PVD | Description |

|---|---|

| Type de processus | Transfert physique de matériau (pas de réaction chimique) |

| Environnement | Chambre à vide poussé |

| Mécanisme clé | Vaporisation du matériau source solide (par exemple, pulvérisation cathodique) |

| Résultat du revêtement | Film mince de haute pureté correspondant au matériau source |

| Principale limitation | Dépôt en ligne de mire (peut ne pas revêtir uniformément les formes complexes) |

Besoin de revêtements de films minces de haute pureté pour vos applications de laboratoire ? KINTEK est spécialisé dans les solutions PVD avancées et l'équipement de laboratoire, offrant un dépôt de matériaux précis pour la recherche et l'industrie. Notre expertise garantit que vos substrats reçoivent les propriétés de revêtement exactes dont vous avez besoin. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes PVD peuvent améliorer les performances et la fiabilité de votre projet.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quels métaux subissent un recuit ? Libérez la ductilité de l'acier, du cuivre, du laiton et de l'aluminium

- Qu'est-ce que le processus VAR pour l'acier ? Atteignez une pureté et une intégrité structurelle ultimes

- Quel est le processus de la fusion sous vide ? Obtenez des métaux ultra-purs pour les applications critiques

- Quelles sont les techniques avancées de traitement thermique ? Atteignez précision, durabilité et performances supérieures

- Quelle est la fonction principale d'un four de recuit à haute température dans la recherche sur le Ni-30Cr ? Homogénéisation de l'alliage maître

- Quelle est la température utilisée pour la trempe ? Maîtrisez la clé du succès de la trempe de l'acier

- Quels sont les différents types de fours à arc électrique (FAE) ? CA vs. CC et méthodes de chargement expliquées

- Quelle est la fonction d'un four de chauffage isotherme de précision dans l'induction de la précipitation de phases secondaires ? Optimiser les microstructures