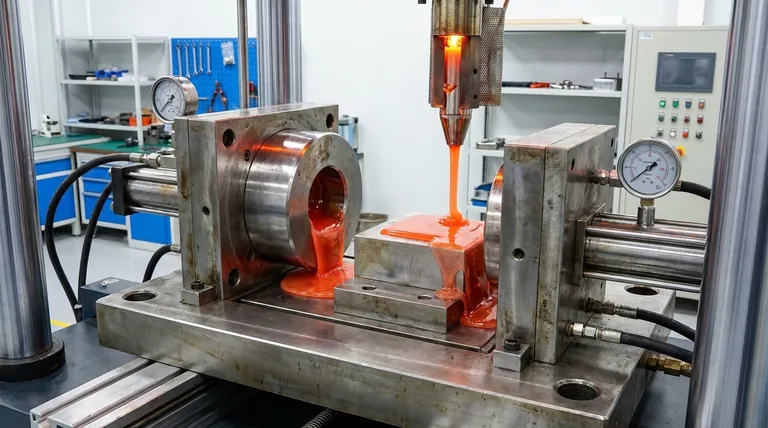

À la base, le remplissage du moule est l'étape initiale et la plus critique du processus de moulage par injection. C'est l'acte physique d'injecter un matériau en fusion, tel que du plastique ou du caoutchouc, dans une cavité de moule fermée sous haute pression, forçant le matériau à prendre la forme de la pièce désirée tout en déplaçant l'air à l'intérieur.

La qualité de l'ensemble du processus de moulage dépend de cette première étape. La manière dont le matériau s'écoule et remplit la cavité du moule détermine directement l'intégrité structurelle, la précision dimensionnelle et l'aspect esthétique de la pièce finale.

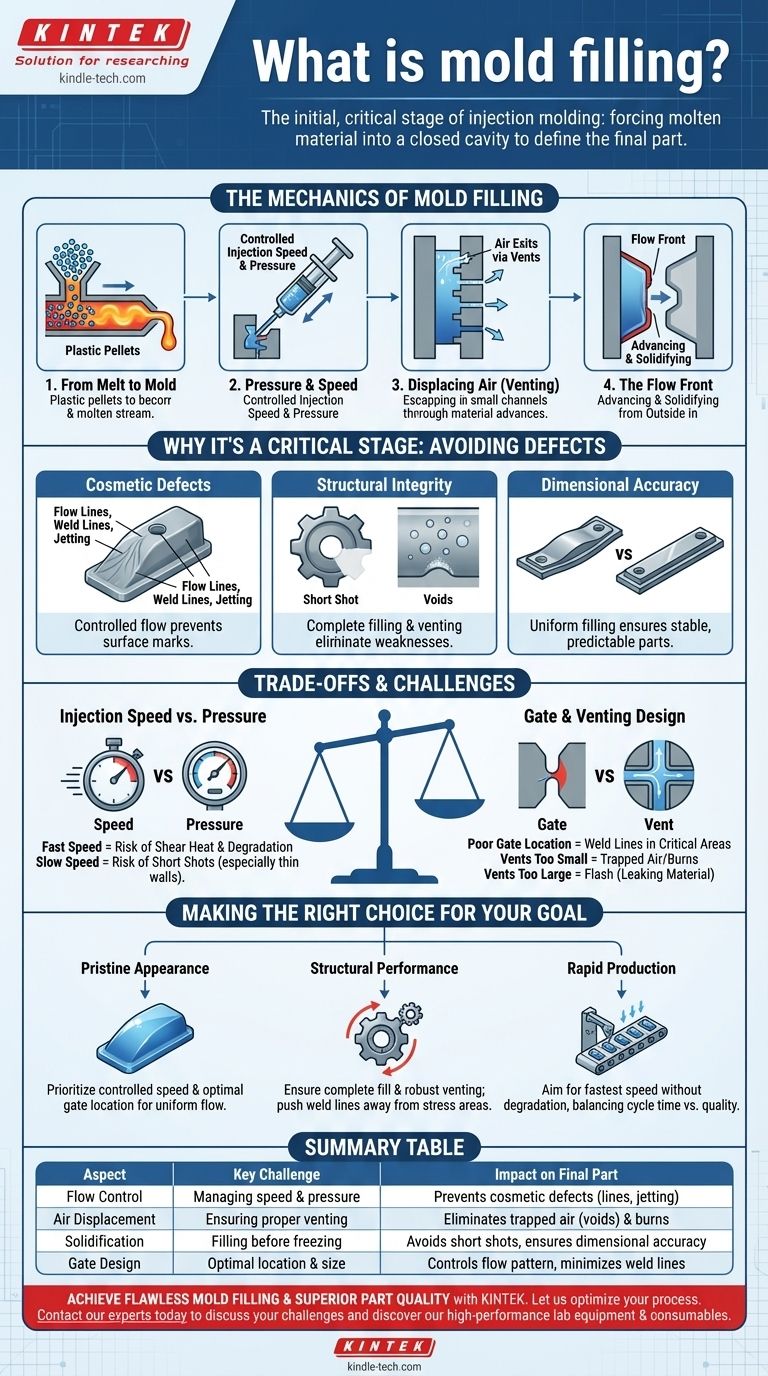

La mécanique du remplissage du moule

Le remplissage du moule n'est pas simplement une question de projeter du matériau dans une boîte. C'est un processus dynamique hautement contrôlé, régi par la physique, où le matériau en fusion court contre la montre alors qu'il commence à refroidir et à se solidifier.

De la matière fondue au moule

Premièrement, la matière première (généralement sous forme de granulés) est chauffée jusqu'à ce qu'elle atteigne un état spécifique de fusion, ou « plastifié ». Ce fluide visqueux est ensuite maintenu dans une unité d'injection, prêt à être poussé dans le moule.

Le rôle de la pression et de la vitesse

L'unité d'injection agit comme une seringue haute puissance, poussant le matériau en fusion dans le moule à une vitesse d'injection et une pression précisément contrôlées. Ces paramètres sont essentiels pour gérer la façon dont le matériau s'écoule.

Déplacement de l'air (Éventage)

La cavité du moule est initialement remplie d'air. Lorsque le matériau en fusion entre, cet air doit pouvoir s'échapper. Les moules sont conçus avec de minuscules canaux appelés évents qui permettent à l'air de sortir mais sont trop petits pour que le matériau en fusion puisse passer.

Le front d'écoulement

Le bord avant du matériau en mouvement est appelé le front d'écoulement. À mesure que ce front avance, il touche les surfaces plus froides des parois du moule, provoquant le début de la solidification du matériau de l'extérieur vers l'intérieur. L'objectif est de remplir toute la cavité avant que le front d'écoulement ne gèle complètement.

Pourquoi le remplissage du moule est une étape critique

Presque tous les défauts de moulage courants peuvent être attribués à un problème survenu pendant l'étape de remplissage. Le contrôle de cette phase est essentiel pour produire une pièce de qualité.

Prévention des défauts esthétiques

Un écoulement incontrôlé ou mal géré peut créer des lignes d'écoulement, des lignes de soudure (où deux fronts d'écoulement se rencontrent) et du jetting (un flux de matériau semblable à un serpent qui refroidit prématurément), qui tous gâchent la surface de la pièce.

Assurer l'intégrité structurelle

Si le matériau se solidifie avant que la cavité ne soit complètement remplie, le résultat est une pièce incomplète, connue sous le nom de manque (short shot). De plus, si l'air n'est pas correctement évacué, il peut rester piégé, créant des bulles ou des vides qui affaiblissent gravement la pièce.

Atteindre la précision dimensionnelle

La manière dont le matériau remplit le moule influence les contraintes internes et le retrait et la déformation subséquents de la pièce lors du refroidissement. Un motif de remplissage uniforme et constant est essentiel pour produire des pièces dimensionnellement stables et prévisibles.

Comprendre les compromis et les défis

L'optimisation du remplissage du moule implique d'équilibrer plusieurs facteurs concurrents. Il n'y a rarement un seul réglage « parfait », seulement le meilleur compromis pour un matériau et une géométrie de pièce spécifiques.

Vitesse d'injection par rapport à la pression

Une vitesse d'injection rapide peut remplir le moule rapidement avant que le matériau ne gèle, mais elle peut également augmenter la friction et dégrader le matériau par un échauffement par cisaillement excessif. Une vitesse lente est plus douce pour le matériau mais augmente le risque de manque, en particulier dans les pièces à parois minces.

Emplacement et taille de la porte

La porte est l'ouverture par laquelle le matériau entre dans la cavité. Son emplacement et sa taille sont des choix de conception fondamentaux qui dictent l'ensemble du motif d'écoulement. Un mauvais emplacement de porte peut créer des lignes de soudure dans les zones structurellement critiques ou provoquer un remplissage déséquilibré.

Air piégé et éventage

L'éventage est un compromis de conception crucial. Des évents trop petits emprisonneront l'air, provoquant des marques de brûlure ou des vides. Des évents trop grands peuvent permettre au matériau en fusion de s'échapper, créant une fine couche de matériau indésirable appelée bavure (flash).

Faire le bon choix pour votre objectif

La stratégie de remplissage de moule idéale dépend entièrement de l'exigence principale de la pièce finie.

- Si votre objectif principal est une apparence impeccable : Privilégiez une vitesse de remplissage progressive et contrôlée et un emplacement de porte optimal pour créer un front d'écoulement uniforme qui minimise les marques de surface.

- Si votre objectif principal est la performance structurelle : Assurez un remplissage complet et un éventage robuste pour éliminer les vides, et placez les portes pour éloigner les lignes de soudure des zones de forte contrainte.

- Si votre objectif principal est une production rapide : Visez la vitesse d'injection la plus rapide qui ne dégrade pas le matériau et ne provoque pas de défauts esthétiques, en équilibrant le temps de cycle et la qualité de la pièce.

En fin de compte, maîtriser le remplissage du moule consiste à contrôler précisément le flux de matériau pour garantir que la pièce finale répond à son objectif prévu.

Tableau récapitulatif :

| Aspect | Défi clé | Impact sur la pièce finale |

|---|---|---|

| Contrôle de l'écoulement | Gestion de la vitesse et de la pression d'injection | Prévient les défauts esthétiques (lignes d'écoulement, jetting) et la dégradation du matériau |

| Déplacement de l'air | Assurer un éventage approprié pour permettre à l'air de s'échapper | Élimine les bulles d'air piégées (vides) et les marques de brûlure qui affaiblissent la pièce |

| Solidification | Remplir la cavité avant que le matériau ne gèle | Évite les pièces incomplètes (manques) et assure la précision dimensionnelle |

| Conception de la porte | Choisir l'emplacement et la taille optimaux pour l'entrée du matériau | Contrôle le motif d'écoulement pour minimiser les lignes de soudure dans les zones critiques |

Obtenez un remplissage de moule sans défaut et une qualité de pièce supérieure

La maîtrise du processus de moulage par injection commence par un contrôle précis du remplissage du moule. L'équipement adéquat est crucial pour gérer la pression, la vitesse et la température afin de prévenir les défauts et de garantir que chaque pièce répond à vos spécifications.

KINTEK est spécialisée dans les équipements de laboratoire et les consommables haute performance pour les tests de matériaux et l'optimisation des processus, au service des laboratoires et des fabricants axés sur le perfectionnement de leurs opérations de moulage par injection.

Laissez-nous vous aider à optimiser votre processus. Contactez nos experts dès aujourd'hui pour discuter de vos défis spécifiques et découvrir comment nos solutions peuvent améliorer votre rendement et la qualité de vos produits.

Guide Visuel

Produits associés

- Moule spécial de presse à chaud pour laboratoire

- Outils de coupe professionnels pour diaphragme en tissu de papier carbone, feuille de cuivre, aluminium et plus encore

- Fabricant de pièces personnalisées en PTFE Téflon pour brucelles en PTFE

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire à boîte sous vide

- Fil de tungstène évaporé thermiquement pour applications à haute température

Les gens demandent aussi

- Quels sont les inconvénients du moulage par moule céramique ? Coûts élevés et volume de production limité

- Quelle est la fonction principale du pressage à froid pour les poudres LAGP ? Obtenir des électrolytes solides haute performance

- Quelles sont les étapes du processus de moulage ? Un guide du moulage des plastiques, des métaux et de la céramique

- Quel rôle jouent les moules en graphite dans la préparation des composites de film de graphite et de cuivre ? Amélioration de l'intégrité structurelle des GFs/CFs

- Quelles sont les fonctions principales des moules en graphite de haute pureté ? Améliorer la qualité de la production de cibles d'alliages Mo-Na

- De quoi est faite une empreinte de moule ? Choisissez le bon métal pour la durabilité et la résistance à la corrosion

- Pourquoi la feuille de graphite est-elle utilisée comme revêtement dans les moules en graphite ? Prévenir la contamination et assurer un démoulage facile

- Quelles sont les exigences critiques de performance pour les moules de pressage à chaud ? Assurer la précision dans le traitement des alliages de magnésium