À la base, un système de dépôt physique en phase vapeur (PVD) est une chambre à vide sophistiquée conçue pour déposer des couches minces haute performance sur une surface, atome par atome. Le processus consiste à prendre un matériau source solide, à le convertir en vapeur par des moyens physiques comme une chaleur intense ou un bombardement ionique, et à le laisser voyager à travers le vide et se condenser sur l'objet cible, appelé substrat. Cette méthode crée des revêtements exceptionnellement purs, denses et bien adhérents.

Le PVD n'est pas un processus unique, mais une famille de techniques de dépôt sous vide. Le principe unificateur est l'utilisation d'énergie physique – et non de réactions chimiques – pour transporter le matériau d'une source vers un substrat, formant une couche de surface fonctionnelle ou protectrice.

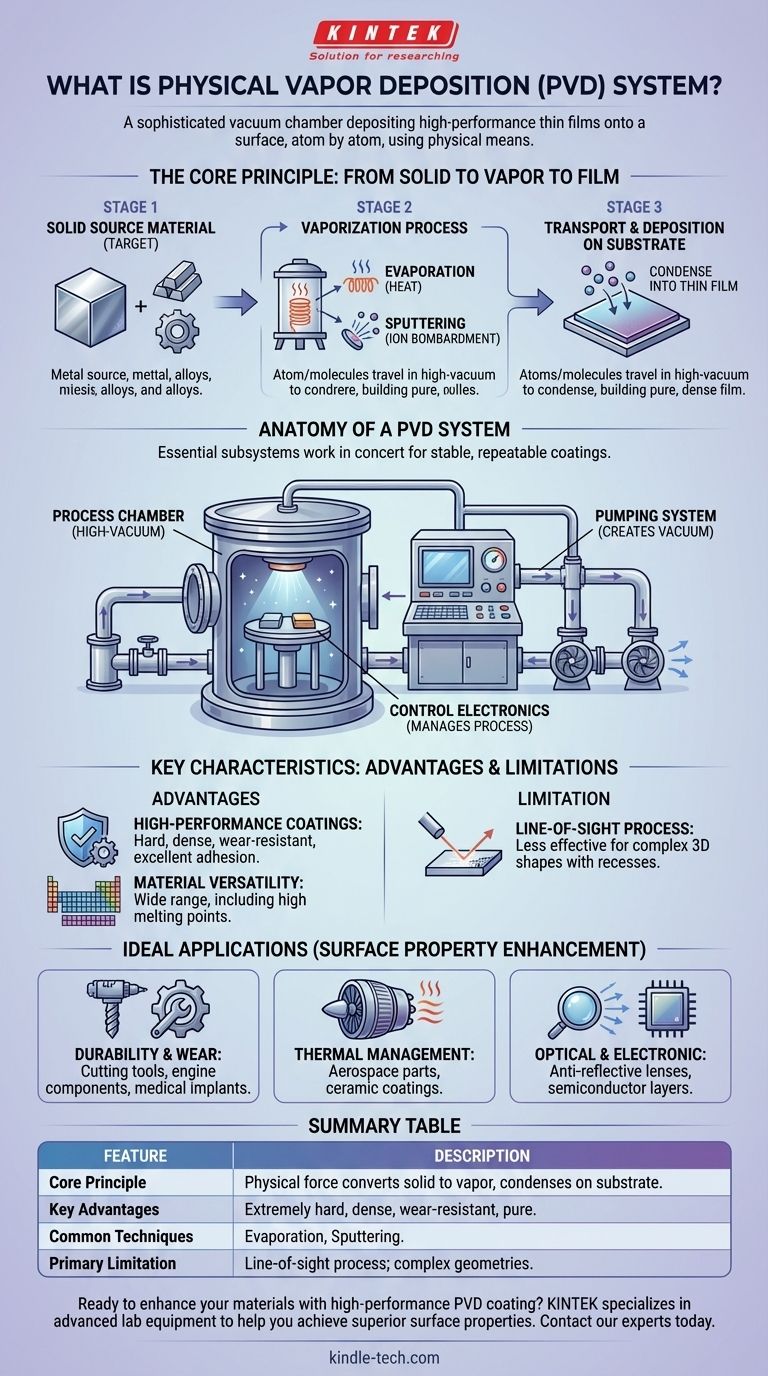

Le principe fondamental : du solide à la vapeur au film

La compréhension d'un système PVD commence par son processus fondamental en trois étapes. Cette séquence permet la construction précise de films d'une épaisseur de quelques nanomètres à plusieurs micromètres.

Le matériau source (cible)

Le processus commence par un matériau solide pur, souvent appelé cible ou source. C'est le matériau que vous avez l'intention d'utiliser pour le revêtement, qui peut être n'importe quoi, des métaux et alliages aux céramiques et autres composés.

Le processus de vaporisation

C'est l'étape la plus critique et elle définit le type spécifique de PVD. Le matériau solide est converti en phase vapeur gazeuse à l'intérieur de la chambre à vide en utilisant une force physique. Les deux méthodes principales sont :

- Évaporation : Le matériau source est chauffé sous vide jusqu'à ce qu'il s'évapore, créant un nuage de vapeur. Cela peut être fait avec un simple chauffage par résistance ou des méthodes plus avancées comme des faisceaux d'électrons de haute énergie (évaporation par faisceau d'électrons).

- Pulvérisation cathodique : La cible source est bombardée d'ions de haute énergie (généralement d'un gaz inerte comme l'argon) dans un plasma. Ce "sablage" à l'échelle atomique arrache des atomes de la surface de la cible, les éjectant dans la chambre.

Transport et dépôt

Une fois vaporisés, les atomes ou molécules voyagent en ligne droite à travers l'environnement de vide poussé. Lorsqu'ils frappent la surface plus froide du substrat, ils se condensent à nouveau en un état solide, accumulant progressivement le film mince souhaité. Parce que cela se produit sous vide, le film est extrêmement pur et dense.

Anatomie d'un système PVD

Bien que les conceptions varient, chaque système PVD est construit autour de trois sous-systèmes essentiels qui fonctionnent de concert pour assurer un processus de revêtement stable et reproductible.

La chambre de processus

C'est le récipient scellé, sous vide poussé, où se déroule tout le dépôt. Il abrite le matériau source et le substrat, garantissant qu'aucun gaz atmosphérique indésirable ne peut contaminer le film.

Le système de pompage

Une puissante série de pompes est connectée à la chambre pour éliminer l'air et créer les conditions de vide poussé nécessaires. Une chambre plus grande nécessite un système de pompage plus puissant pour atteindre et maintenir les basses pressions requises pour le processus.

L'électronique de commande

C'est le cerveau du système. Il gère et régule tous les composants, de l'alimentation fournie à la source de vaporisation aux débits de gaz et aux pressions de vide. Ce contrôle précis garantit que le revêtement final est cohérent et répond aux spécifications exactes.

Comprendre les compromis et les caractéristiques clés

Le PVD est une technologie puissante, mais il est essentiel de comprendre ses avantages et ses limites spécifiques pour savoir quand l'appliquer.

Avantage clé : Revêtements haute performance

La principale raison d'utiliser le PVD est la qualité des films qu'il produit. Ils sont connus pour être extrêmement durs, denses et résistants à l'usure. Ils présentent également une excellente adhérence au substrat et peuvent offrir une protection supérieure contre la corrosion et les températures élevées.

Avantage clé : Polyvalence des matériaux

Le PVD peut déposer une vaste gamme de matériaux, y compris ceux ayant des points de fusion extrêmement élevés qui sont difficiles à traiter avec d'autres méthodes. Cela permet la création de revêtements à partir de métaux purs, de non-métaux, d'alliages et de divers composés.

Limitation clé : Processus en ligne de mire

Un facteur crucial à considérer est que le PVD est fondamentalement un processus en ligne de mire. Le matériau vaporisé voyage en ligne droite de la source au substrat. Cela le rend idéal pour le revêtement de surfaces planes ou légèrement courbées, mais moins efficace pour les formes tridimensionnelles complexes avec des creux profonds ou des zones cachées.

Faire le bon choix pour votre application

Le choix du PVD dépend entièrement des propriétés de surface que vous devez obtenir. C'est une solution pour améliorer les performances d'un matériau d'une manière spécifique.

- Si votre objectif principal est la durabilité et la résistance à l'usure : Le PVD est un excellent choix pour créer des revêtements durs et denses sur les outils de coupe, les composants de moteur et les implants médicaux.

- Si votre objectif principal est la gestion thermique : Le PVD peut appliquer des revêtements céramiques spécialisés qui améliorent la capacité des pièces aérospatiales à résister à des températures extrêmes.

- Si votre objectif principal est la performance optique ou électronique : Le PVD offre la précision nécessaire pour déposer des films antireflets sur les lentilles ou des couches conductrices dans les semi-conducteurs et les panneaux solaires.

En fin de compte, un système PVD est un outil fondamental pour l'ingénierie moderne, permettant la création de matériaux avancés en contrôlant précisément leurs propriétés de surface.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Principe fondamental | Convertit un matériau solide en vapeur par force physique (chaleur, pulvérisation), qui se condense ensuite sur un substrat pour former un film mince. |

| Avantages clés | Produit des revêtements extrêmement durs, denses et résistants à l'usure avec une excellente adhérence et pureté. |

| Techniques courantes | Évaporation, Pulvérisation cathodique. |

| Principale limitation | Processus en ligne de mire ; moins efficace pour le revêtement de géométries complexes avec des creux profonds. |

| Applications idéales | Outils de coupe, implants médicaux, composants aérospatiaux, semi-conducteurs, lentilles optiques. |

Prêt à améliorer vos matériaux avec un revêtement PVD haute performance ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes PVD, pour vous aider à obtenir des propriétés de surface supérieures. Que vous développiez des outils plus durables, des composants optiques précis ou des dispositifs électroniques innovants, notre expertise peut vous guider vers la bonne solution.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un système PVD peut répondre à vos besoins spécifiques en laboratoire ou en production et ouvrir de nouvelles possibilités pour vos matériaux.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température