Essentiellement, le dépôt physique en phase vapeur (PVD) est un processus de revêtement basé sur le vide où un matériau solide est vaporisé puis déposé atome par atome sur une surface pour créer un film extrêmement mince et haute performance. Considérez-le comme une forme de peinture par pulvérisation très contrôlée au niveau atomique qui se déroule à l'intérieur d'une chambre à vide. Le processus transporte physiquement le matériau d'une source à un substrat sans réaction chimique, ce qui donne des revêtements réputés pour leur excellente adhérence et leur pureté.

Le PVD n'est pas une question de chimie ; c'est une question de physique. Le processus transporte physiquement le matériau d'une source à une cible sans réactions chimiques, ce qui le rend idéal pour créer des revêtements par film mince exceptionnellement purs, durables et haute performance sur une grande variété de matériaux.

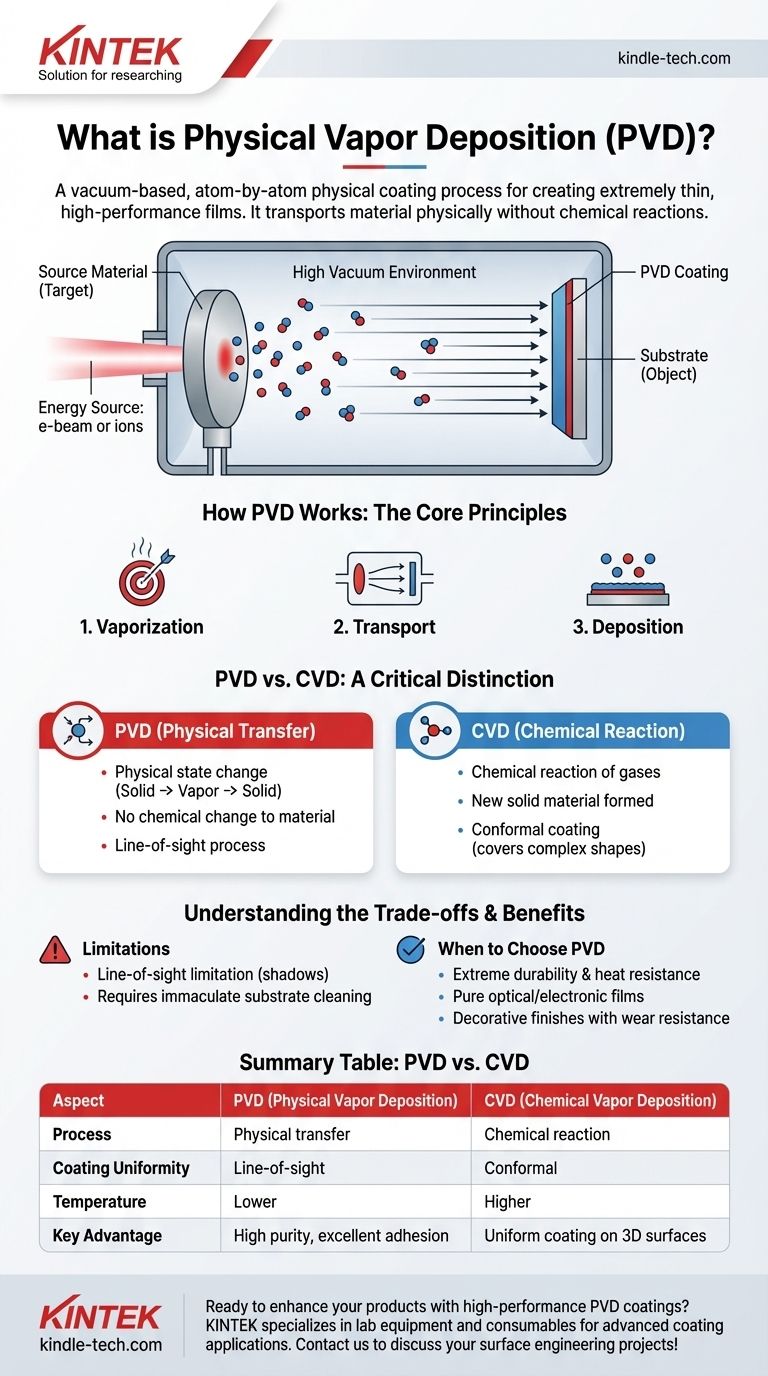

Comment fonctionne le PVD : les principes fondamentaux

Pour comprendre le PVD, il est utile de le décomposer en ses trois étapes fondamentales : la vaporisation, le transport et le dépôt. Tout cela se déroule dans un environnement sous vide contrôlé.

L'environnement sous vide

L'ensemble du processus PVD est réalisé sous vide poussé. Ceci est essentiel car cela élimine l'air et d'autres molécules de gaz qui pourraient autrement contaminer le film ou entraver le mouvement des atomes vaporisés.

Un chemin propre et vide garantit que le matériau de revêtement peut voyager directement de sa source au substrat, conduisant à un film plus pur et plus prévisible.

Vaporisation du matériau source

Le matériau de revêtement, connu sous le nom de cible ou de source, commence sous forme solide. Ce matériau est ensuite converti en vapeur par des moyens purement physiques.

Les deux méthodes les plus courantes sont :

- Évaporation : Le matériau cible est chauffé jusqu'à ce qu'il s'évapore, libérant des atomes dans la chambre à vide. Ceci est souvent réalisé à l'aide de techniques telles que l'évaporation par faisceau d'électrons pour les matériaux ayant des points de fusion très élevés.

- Pulvérisation cathodique (Sputtering) : La cible est bombardée d'ions de haute énergie (généralement issus d'un gaz comme l'argon). Ce bombardement agit comme un sablage à l'échelle atomique, arrachant des atomes de la surface de la cible et les projetant vers le substrat.

Dépôt sur le substrat

Les atomes vaporisés traversent la chambre à vide et se condensent sur la surface de l'objet à revêtir, appelée substrat.

Cette accumulation atome par atome forme un film mince, dense et très uniforme. Les propriétés de ce film — telles que sa dureté, sa couleur et sa résistance à l'usure — sont déterminées par le matériau source et les paramètres spécifiques du processus utilisés.

PVD vs CVD : une distinction critique

Bien que le PVD et le dépôt chimique en phase vapeur (CVD) soient utilisés pour créer des films minces, leurs mécanismes sous-jacents sont fondamentalement différents. Comprendre cette distinction est essentiel pour choisir le bon processus.

Transfert physique (PVD)

En PVD, le matériau du revêtement est le même que celui de la source. Il est simplement déplacé d'un endroit (la cible) à un autre (le substrat) dans un état physique différent (solide à vapeur à solide).

Il n'y a aucun changement chimique dans le matériau lui-même pendant le processus.

Réaction chimique (CVD)

En CVD, la chambre est remplie d'un ou plusieurs gaz précurseurs volatils. Ces gaz ne sont pas le matériau de revêtement final.

Au lieu de cela, une réaction chimique est induite à la surface du substrat, provoquant la décomposition des gaz et la formation d'un matériau solide entièrement nouveau constituant le film.

Comprendre les compromis

Le PVD est une technique puissante, mais elle n'est pas sans limites. L'évaluation objective de ces compromis est essentielle pour toute application technique.

La limitation de la ligne de visée

Étant donné que le PVD transporte physiquement les atomes en ligne droite, il est considéré comme un processus de ligne de visée. Cela signifie qu'il peut être difficile de revêtir uniformément des géométries complexes et non planes ou les surfaces internes d'une pièce.

Les zones qui sont « à l'ombre » de la source recevront peu ou pas de matériau de revêtement.

La préparation du substrat est critique

La « bonne adhérence » notée en PVD dépend fortement d'une surface de substrat impeccablement propre. Toute contamination microscopique comme les huiles ou les oxydes empêchera le film de se lier correctement, entraînant des défauts ou une délaminage.

Cela signifie que le PVD nécessite un processus de nettoyage rigoureux en plusieurs étapes avant le revêtement.

Considérations relatives aux matériaux et à la température

Le PVD excelle dans le dépôt de matériaux à point de fusion élevé difficiles à manipuler avec d'autres méthodes. Cependant, les processus PVD sont généralement effectués à des températures inférieures à celles de nombreux processus CVD traditionnels.

Cela peut être un avantage pour les substrats sensibles à la température, mais cela signifie également que les propriétés du film résultant peuvent différer de celles d'un équivalent CVD à haute température.

Quand choisir le PVD pour votre application

Le PVD n'est pas une solution universelle ; ses forces correspondent à des objectifs d'ingénierie spécifiques. Utilisez ces directives pour déterminer si c'est le bon choix pour votre projet.

- Si votre objectif principal est une durabilité extrême et une résistance à la chaleur : Le PVD est la norme de l'industrie pour appliquer des revêtements durs et résistants à la température sur des composants aérospatiaux et des outils de coupe.

- Si votre objectif principal est de créer des films optiques ou électroniques minces et purs : Le PVD offre le contrôle nécessaire pour déposer des couches optiques et conductrices précises pour les semi-conducteurs et les panneaux solaires.

- Si votre objectif principal est de revêtir uniformément des formes 3D complexes : Vous devriez envisager le CVD, car sa nature gazeuse lui permet de déposer des films plus conformes sur des surfaces complexes.

- Si votre objectif principal est les finitions décoratives avec une résistance élevée à l'usure : Le PVD est largement utilisé pour créer des finitions métalliques durables sur des produits de consommation allant des montres aux accessoires de plomberie.

En comprenant le PVD comme un processus de transfert physique précis, vous pouvez l'utiliser efficacement pour concevoir des surfaces aux performances inégalées.

Tableau récapitulatif :

| Aspect | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Processus | Transfert physique du matériau | Réaction chimique des gaz |

| Uniformité du revêtement | Ligne de visée (ombres possibles) | Conforme (couvre les formes complexes) |

| Température | Températures plus basses | Températures plus élevées |

| Avantage clé | Haute pureté, excellente adhérence | Revêtement uniforme sur surfaces 3D |

Prêt à améliorer vos produits avec des revêtements PVD haute performance ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les applications de revêtement avancées. Que vous soyez dans l'aérospatiale, l'électronique ou la fabrication, notre expertise garantit des films minces durables, purs et précis adaptés à vos besoins. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos projets d'ingénierie des surfaces !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température