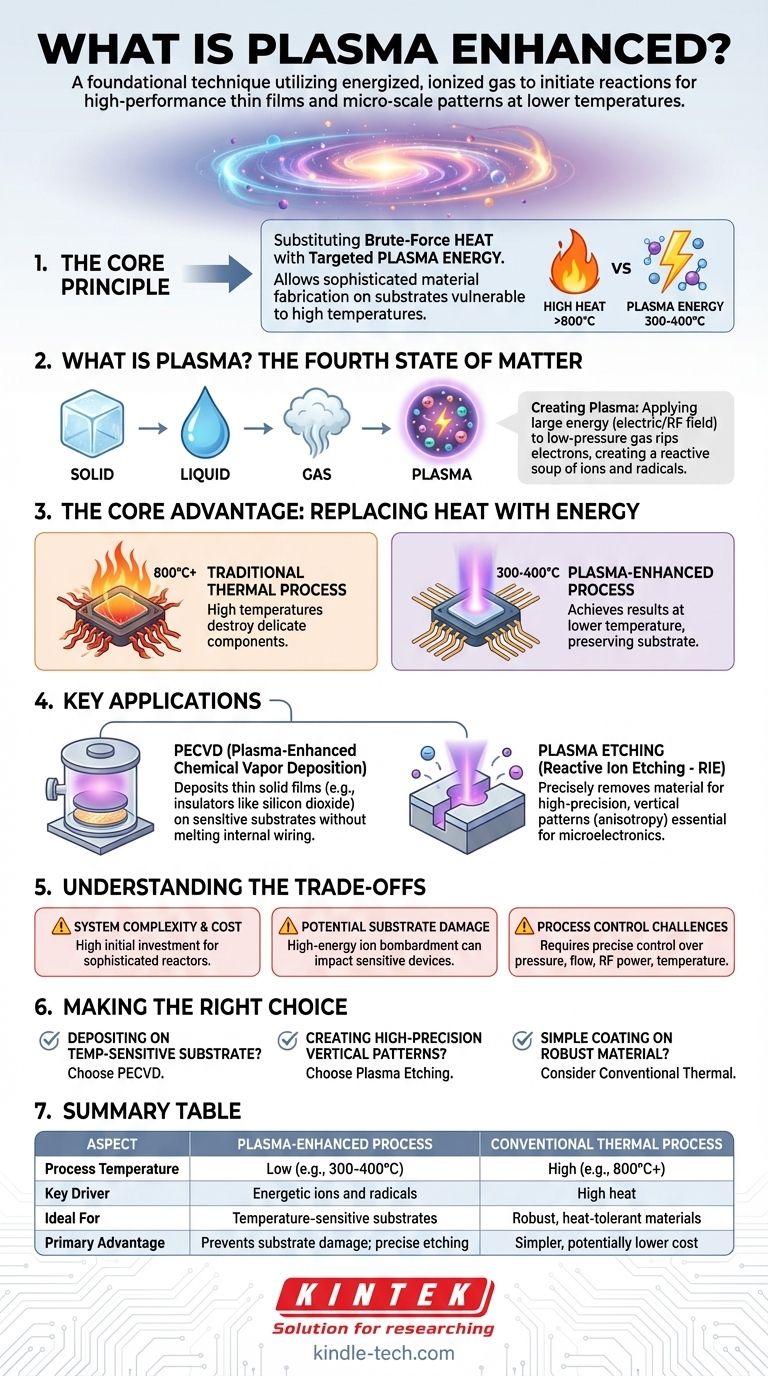

Dans le monde de la fabrication avancée et de la science des matériaux, le terme « plasma amélioré » (plasma enhanced) fait référence à un processus qui utilise le plasma — un gaz ionisé et énergisé — pour initier ou accélérer considérablement une réaction physique ou chimique. C'est une technique fondamentale pour créer les films minces haute performance et les motifs à l'échelle microscopique requis pour l'électronique, l'optique et les outils modernes, obtenant souvent des résultats à des températures bien inférieures à celles des méthodes conventionnelles.

Le principe fondamental de tout procédé amélioré par plasma est de substituer l'énergie brute de la chaleur élevée par l'énergie chimique et physique ciblée d'un plasma. Cela permet une fabrication sophistiquée de matériaux sur des substrats qui seraient autrement endommagés ou détruits par des techniques traditionnelles à haute température.

Qu'est-ce que le plasma ? Le « Quatrième État de la Matière »

Pour comprendre pourquoi le plasma est si utile, nous devons d'abord comprendre ce qu'il est. On l'appelle souvent le quatrième état de la matière, aux côtés du solide, du liquide et du gaz.

Création du Plasma

Vous créez un plasma en appliquant une grande quantité d'énergie — généralement à partir d'un champ électrique ou de radiofréquence (RF) puissant — à un gaz maintenu à très basse pression.

Cette énergie arrache des électrons aux atomes ou molécules du gaz, créant une soupe surchauffée d'électrons libres, d'ions chargés positivement et de particules neutres restantes. Ce mélange est le plasma, et il est très réactif.

La Clé de la Réactivité

Bien que le plasma dans son ensemble puisse être très chaud, l'essentiel est que les particules individuelles (en particulier les électrons) transportent une énergie cinétique immense. Ces particules énergétiques entrent en collision avec des molécules de gaz neutres, les décomposant en espèces très réactives appelées radicaux.

Ce sont ces radicaux et ions, et non seulement la température élevée, qui pilotent les réactions chimiques souhaitées.

L'Avantage Principal : Remplacer la Chaleur par l'Énergie

La raison fondamentale d'utiliser des procédés améliorés par plasma est de contourner la nécessité d'une chaleur extrême, qui est une limitation majeure dans la fabrication de dispositifs complexes.

Le Problème des Hautes Températures

De nombreuses étapes de fabrication avancées, comme le dépôt d'un film mince de nitrure de silicium, nécessitent traditionnellement des températures de 800 °C ou plus.

Si vous fabriquez une puce électronique, de telles températures détruiraient le câblage délicat en aluminium ou en cuivre déjà fabriqué sur la tranche de silicium. Le dispositif serait ruiné.

Comment le Plasma Résout le Problème

Un procédé amélioré par plasma peut obtenir le même résultat à une température beaucoup plus basse, souvent autour de 300 à 400 °C.

L'énergie du plasma décompose les gaz précurseurs en composants réactifs nécessaires. Ces composants réagissent ensuite à la surface de la tranche pour former le film souhaité, sans jamais nécessiter les hautes températures dommageables.

Applications Clés de l'Amélioration par Plasma

Les techniques améliorées par plasma sont essentielles dans la fabrication de semi-conducteurs et la science des matériaux. Les deux applications les plus courantes sont le dépôt et la gravure.

Dépôt Chimique en Phase Vapeur Amélioré par Plasma (PECVD)

Le PECVD est un procédé utilisé pour déposer des films solides minces sur un substrat. Des gaz précurseurs sont introduits dans une chambre à vide, le plasma est allumé, et les radicaux résultants réagissent à la surface du substrat pour construire le film couche par couche.

Ceci est essentiel pour créer des couches isolantes et protectrices (comme le dioxyde de silicium ou le nitrure de silicium) sur des microcircuits entièrement formés sans faire fondre le câblage interne.

Gravure au Plasma (Gravure Ionique Réactive - RIE)

La Gravure au Plasma est l'opposé du dépôt ; elle est utilisée pour enlever précisément de la matière. Un plasma chimiquement réactif est utilisé pour graver sélectivement des motifs sur un substrat.

Les ions présents dans le plasma peuvent être dirigés par un champ électrique pour bombarder la surface verticalement. Cela crée des tranchées incroyablement droites et profondes — une propriété appelée anisotropie — qui est absolument essentielle pour la fabrication des transistors et des circuits microscopiques dans un CPU moderne.

Comprendre les Compromis

Bien que puissants, les procédés améliorés par plasma ne sont pas sans complexités ni défis.

Complexité et Coût du Système

Les réacteurs à plasma sont des équipements sophistiqués et coûteux. Ils nécessitent des systèmes de vide robustes, des générateurs RF haute puissance et une manipulation complexe des gaz, rendant l'investissement initial en capital significatif.

Potentiel de Dommage au Substrat

Le même bombardement d'ions à haute énergie qui permet une gravure précise peut également provoquer des dommages involontaires au réseau cristallin du substrat. Ce dommage peut nuire aux performances des dispositifs électroniques sensibles s'il n'est pas contrôlé avec soin.

Défis de Contrôle du Processus

La chimie du plasma est notoirement complexe. Atteindre un processus stable et répétable nécessite un contrôle précis de la pression, des débits de gaz, de la puissance RF et de la température. Des écarts mineurs peuvent entraîner des différences majeures dans le produit final.

Faire le Bon Choix pour Votre Objectif

La décision d'utiliser une technique améliorée par plasma dépend entièrement de vos contraintes matérielles et du résultat souhaité.

- Si votre objectif principal est de déposer un film de haute qualité sur un substrat sensible à la température : Le dépôt amélioré par plasma (PECVD) est le choix idéal car il évite les dommages liés à la chaleur des procédés thermiques conventionnels.

- Si votre objectif principal est de créer des motifs verticaux de haute précision pour la microélectronique : La gravure au plasma offre le contrôle directionnel (anisotropie) que la gravure chimique humide ne peut tout simplement pas fournir.

- Si votre objectif principal est un revêtement simple sur un matériau robuste capable de résister à la chaleur : Un procédé de dépôt thermique ou physique conventionnel pourrait être plus rentable et moins complexe.

En fin de compte, « plasma amélioré » est une puissante boîte à outils pour obtenir des résultats haute performance qui sont physiquement impossibles avec la chaleur seule.

Tableau Récapitulatif :

| Aspect | Procédé Amélioré par Plasma | Procédé Thermique Conventionnel |

|---|---|---|

| Température du Processus | Basse (ex. : 300-400°C) | Élevée (ex. : 800°C+) |

| Moteur Principal | Ions et radicaux énergétiques | Chaleur élevée |

| Idéal Pour | Substrats sensibles à la température (ex. : microcircuits) | Matériaux robustes et résistants à la chaleur |

| Avantage Principal | Prévient les dommages au substrat ; permet une gravure précise et anisotrope | Plus simple, potentiellement moins coûteux pour les applications non sensibles |

Prêt à intégrer la technologie améliorée par plasma dans le flux de travail de votre laboratoire ?

KINTEK se spécialise dans l'équipement de laboratoire avancé, y compris les systèmes améliorés par plasma pour le dépôt et la gravure. Que vous développiez des semi-conducteurs de nouvelle génération, des revêtements optiques ou des matériaux sophistiqués, notre expertise peut vous aider à obtenir des résultats supérieurs sur des substrats sensibles à la température.

Contactez nos experts dès aujourd'hui via notre Formulaire de Contact pour discuter de la manière dont nos solutions peuvent améliorer vos capacités de recherche et de fabrication.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quel est le rôle d'un système de pompage à vide dans le PECVD organosilicié ? Atteindre 1,9 Pa pour le dépôt de films ultra-purs

- Comment le PECVD facilite-t-il les films nanocomposites Ru-C ? Synthèse de couches minces de précision à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels matériaux peuvent être déposés par PECVD ? Découvrez des films minces polyvalents à basse température

- Quels sont les principaux avantages du PECVD par rapport aux autres procédés CVD ? Chaleur plus basse, efficacité plus élevée

- Que sont les procédés de dépôt par plasma ? Obtenez des couches minces haute performance à des températures plus basses

- Le revêtement DLC rouille-t-il ? Découvrez une résistance supérieure à la corrosion et à l'usure

- Quels sont les inconvénients du dépôt chimique en phase vapeur assisté par plasma ? Gérer les compromis du dépôt à basse température