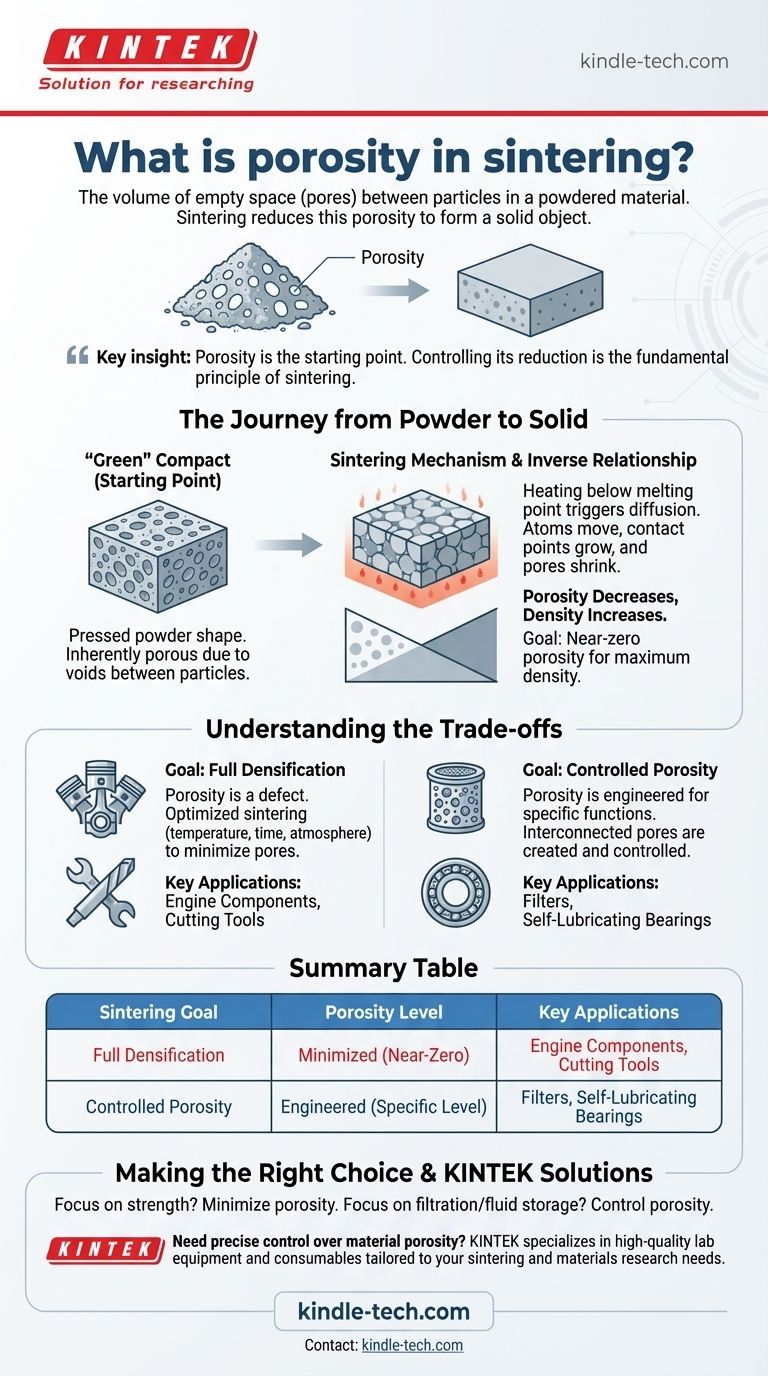

Dans le contexte de la fabrication, la porosité fait référence au volume d'espace vide, ou de pores, qui existe entre les particules individuelles d'un matériau en poudre. Pendant le processus de frittage, l'objectif principal est de chauffer cette masse de poudre pour réduire systématiquement cette porosité, ce qui provoque la liaison des particules et la formation d'un objet dense et solide.

La porosité est le point de départ, et non l'objectif final, de la plupart des opérations de frittage. Comprendre et contrôler la réduction de ces pores est le principe fondamental de l'utilisation du frittage pour transformer une poudre lâche en un composant solide et fonctionnel.

Le chemin de la poudre au solide

Le frittage est un processus thermique qui convertit un compact de poudre en une masse cohérente et solide. L'évolution de la porosité est l'histoire centrale de cette transformation.

Le point de départ : le compact "vert"

Avant que le frittage ne commence, le matériau existe sous forme de compact "vert". Il s'agit simplement d'une poudre qui a été pressée dans une forme désirée.

Parce qu'il est composé de particules discrètes, ce compact vert est intrinsèquement poreux. Ces vides entre les particules définissent sa porosité initiale.

Le mécanisme de réduction des pores

Le frittage implique le chauffage du compact vert à une température élevée, mais qui reste inférieure au point de fusion du matériau.

À cette température, un processus appelé diffusion commence. Les atomes se déplacent à travers les limites des particules, ce qui provoque la croissance et la fusion des points de contact entre elles. Ce transport atomique rapproche les centres des particules, réduisant et éliminant efficacement les pores.

La relation inverse : porosité et densité

La porosité et la densité sont inversement liées. À mesure que les pores sont éliminés pendant le frittage, l'espace vide à l'intérieur du matériau diminue.

Par conséquent, la densité du matériau augmente. L'objectif ultime pour de nombreuses pièces structurelles est d'approcher la densité maximale théorique du matériau, ce qui correspond à une porosité quasi nulle.

Comprendre les compromis

Bien que le frittage soit souvent utilisé pour éliminer la porosité, il peut également être utilisé pour créer des matériaux où un niveau spécifique de porosité est une caractéristique souhaitable. L'objectif dicte le processus.

L'objectif d'une densification complète

Pour la plupart des applications structurelles, telles que les composants de moteur ou les outils de coupe, la porosité est un défaut. Les pores agissent comme des points de concentration de contraintes et réduisent la résistance globale, la ductilité et la résistance à la fatigue du matériau.

Dans ces cas, le processus de frittage est optimisé avec des températures, des temps et des atmosphères spécifiques pour réduire la porosité autant que possible.

La valeur de la porosité contrôlée

Dans d'autres applications, la porosité est intégrée à la pièce finale. Ces pores sont intentionnellement créés et contrôlés pour remplir une fonction spécifique.

Par exemple, les matériaux frittés poreux sont utilisés pour les filtres, où les pores interconnectés permettent aux fluides de passer tout en piégeant les contaminants. Ils sont également utilisés pour les paliers autolubrifiants, où les pores agissent comme un réservoir d'huile.

Faire le bon choix pour votre objectif

Votre approche de la porosité en frittage dépend entièrement des propriétés souhaitées du composant final.

- Si votre objectif principal est une résistance maximale et une intégrité mécanique : Votre objectif est de minimiser la porosité en optimisant le cycle de frittage pour atteindre la densité la plus élevée possible.

- Si votre objectif principal est la filtration ou le stockage de fluides : Votre objectif est de contrôler le processus de frittage pour créer un réseau de pores spécifique, stable et interconnecté.

Maîtriser le processus de frittage, c'est maîtriser le contrôle de la porosité.

Tableau récapitulatif :

| Objectif du frittage | Niveau de porosité | Applications clés |

|---|---|---|

| Densification complète | Minimisée (quasi nulle) | Composants de moteur, outils de coupe |

| Porosité contrôlée | Ingénierie (niveau spécifique) | Filtres, paliers autolubrifiants |

Besoin d'un contrôle précis de la porosité des matériaux pour les projets de votre laboratoire ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins en matière de frittage et de recherche sur les matériaux. Que vous développiez des composants structurels denses ou des matériaux poreux innovants, notre expertise vous assure d'obtenir des résultats cohérents et fiables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de votre laboratoire !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures

- Quelles conditions une presse à chaud sous vide offre-t-elle pour le frittage de l'Al2O3/ZrO2 ? Atteindre 1550°C et 30 MPa de densification

- Comment un four de frittage par pressage à chaud sous vide facilite-t-il une liaison de haute qualité ? Obtenir un revêtement métallurgique supérieur

- Quels sont les avantages d'un four de pressage à chaud sous vide ? Obtenir des céramiques NTC de haute densité avec une stabilité supérieure.

- Quelles fonctions techniques un four de frittage par pressage à chaud sous vide fournit-il ? Optimiser les revêtements d'alliage CoCrFeNi