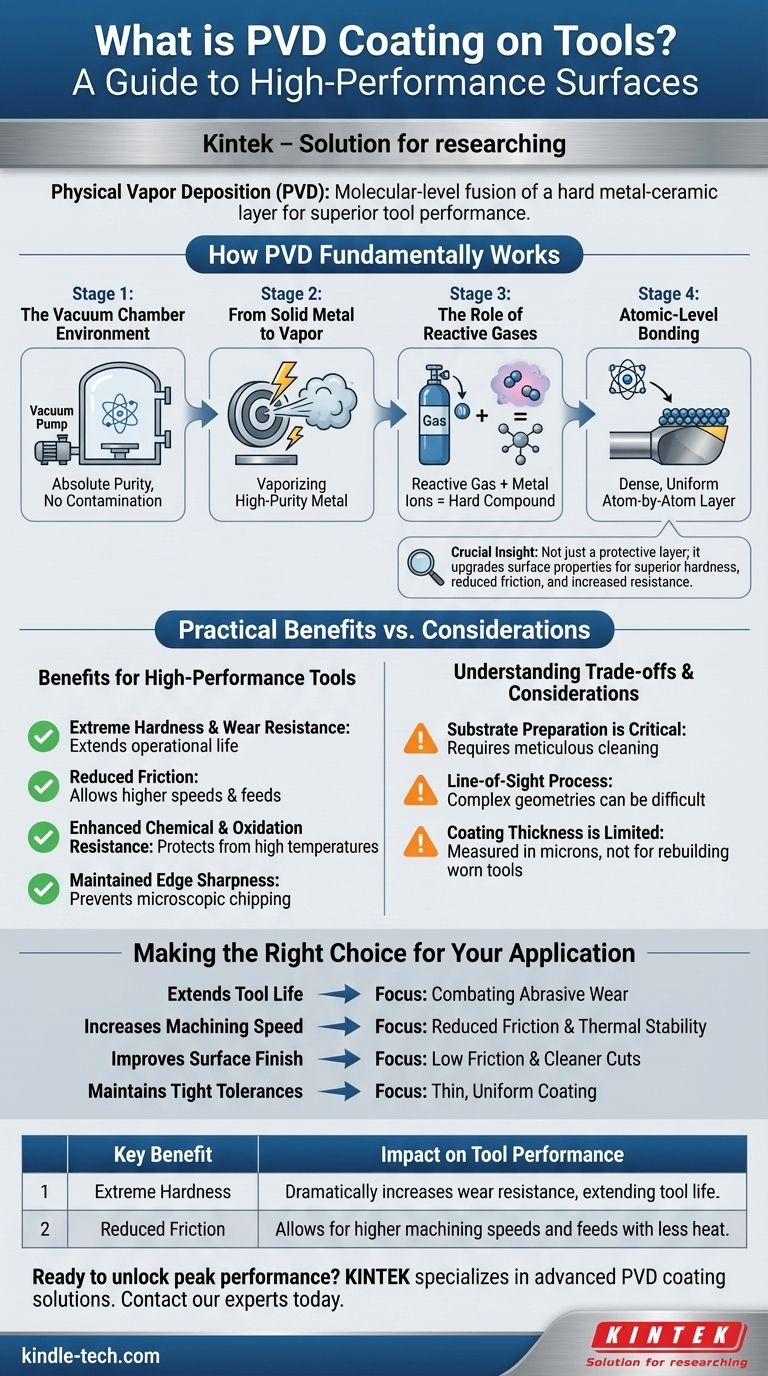

À la base, le revêtement par dépôt physique en phase vapeur (PVD) est un procédé sous vide de haute technologie qui fixe une couche extrêmement mince, mais incroyablement dure, d'un matériau métallo-céramique sur la surface d'un outil. Il ne s'agit ni de peinture ni de placage ; c'est une fusion au niveau moléculaire. Le processus implique la vaporisation d'un métal solide, tel que le titane ou le chrome, et sa réaction avec un gaz tel que l'azote pour déposer un film durable et améliorant les performances atome par atome.

L'idée cruciale est que le PVD n'est pas seulement une couche protectrice ; il améliore fondamentalement les propriétés de surface de l'outil. Cela se traduit directement par une dureté supérieure, une friction réduite et une résistance accrue à la chaleur et à l'usure, permettant aux outils de durer plus longtemps et de fonctionner à des vitesses plus élevées.

Comment le PVD fonctionne fondamentalement

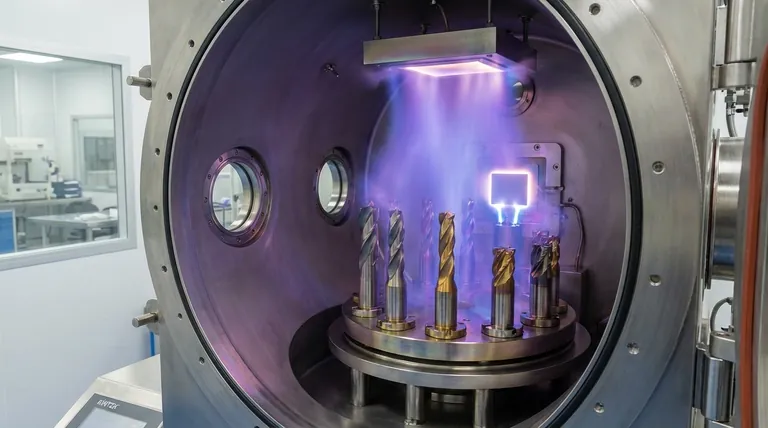

Pour comprendre la valeur du PVD, vous devez d'abord comprendre la précision du processus. Il se déroule dans une chambre à vide scellée pour garantir une pureté absolue et prévenir toute contamination.

L'environnement de la chambre à vide

Tout commence dans le vide. En éliminant presque tout l'air, le processus garantit que le matériau de revêtement vaporisé voyage directement vers l'outil sans réagir avec l'oxygène ou d'autres contaminants, ce qui créerait une couche faible et impure.

Du métal solide à la vapeur

Un métal solide de haute pureté, connu sous le nom de « cible » (par exemple, le titane), est vaporisé à l'intérieur de la chambre. Ceci est généralement réalisé à l'aide d'un processus à haute énergie tel que le bombardement ionique (pulvérisation cathodique) ou un arc électrique puissant qui transforme efficacement le métal solide en un nuage de plasma.

Le rôle des gaz réactifs

Lorsque les ions métalliques se déplacent vers les outils, un gaz réactif contrôlé avec précision, le plus souvent l'azote, est introduit. Les ions métalliques réagissent avec le gaz dans le plasma, formant un nouveau composé extrêmement dur, par exemple, le nitrure de titane (TiN).

Liaison au niveau atomique

Ce composé nouvellement formé se dépose sur les outils atome par atome. Il crée une couche dense et liée qu'il est presque impossible de séparer du matériau de base. Le résultat est un revêtement uniforme qui épouse parfaitement la géométrie de l'outil, y compris les arêtes de coupe vives.

Les avantages pratiques pour les outils haute performance

L'application d'un revêtement PVD améliore directement les capacités des outils de coupe, des moules et d'autres composants d'usure de manière mesurable.

Dureté extrême et résistance à l'usure

Le principal avantage est une augmentation spectaculaire de la dureté de surface. Ce revêtement agit comme une barrière qui résiste aux forces abrasives rencontrées lors de la coupe, prolongeant considérablement la durée de vie opérationnelle de l'outil.

Friction réduite

Les revêtements PVD sont intrinsèquement plus lisses que l'acier à outils qu'ils recouvrent. Ce coefficient de friction plus faible signifie moins de génération de chaleur au niveau du tranchant, permettant des vitesses et des avances d'usinage plus élevées sans risquer la défaillance de l'outil.

Résistance chimique et à l'oxydation améliorée

Le revêtement crée une barrière thermique, protégeant l'outil des températures élevées qui provoquent la dégradation du matériau et l'oxydation. Ceci est essentiel lors de l'usinage d'alliages difficiles ou lors d'opérations à grande vitesse.

Maintien de la netteté du tranchant

En fournissant un support rigide directement au tranchant, le revêtement empêche l'écaillage microscopique et l'émoussement qui initient la défaillance de l'outil. Cela permet à l'outil de conserver son tranchant pendant une période beaucoup plus longue.

Comprendre les compromis et les considérations

Bien que puissant, le PVD est un processus sophistiqué avec des exigences spécifiques. L'objectivité exige de reconnaître ses limites.

La préparation du substrat est critique

L'adhérence du revêtement n'est bonne que si la surface sur laquelle il est appliqué l'est aussi. L'outil doit être méticuleusement nettoyé et exempt de tout contaminant. Tout échec du prétraitement entraînera l'écaillage ou le pelage du revêtement.

C'est un processus à ligne de visée

Le matériau vaporisé voyage en ligne droite. Par conséquent, les outils doivent être fixés et tournés avec soin dans la chambre pour garantir que toutes les surfaces critiques sont uniformément revêtues. Les trous profonds et étroits ou les canaux internes complexes peuvent être difficiles à revêtir.

L'épaisseur du revêtement est limitée

Les revêtements PVD sont extrêmement minces, généralement mesurés en microns (millièmes de millimètre). Ils sont conçus pour résister à l'usure, non pour reconstruire une surface usée ou endommagée. Ils ne peuvent pas compenser un outil mal fabriqué ou déjà endommagé.

Faire le bon choix pour votre application

La sélection d'un revêtement PVD doit être motivée par un objectif de performance spécifique.

- Si votre objectif principal est de prolonger la durée de vie de l'outil : Le PVD est une solution directe pour lutter contre l'usure abrasive, en particulier lors de l'usinage de matériaux durs ou abrasifs.

- Si votre objectif principal est d'augmenter la vitesse d'usinage : La friction réduite et la stabilité thermique des revêtements PVD permettent des vitesses de coupe et des taux d'avance plus élevés, augmentant la productivité.

- Si votre objectif principal est d'améliorer l'état de surface : La faible friction du revêtement PVD et sa résistance à l'accumulation de matériau sur le tranchant peuvent conduire à une coupe plus nette et à une meilleure finition sur la pièce.

- Si votre objectif principal est de maintenir des tolérances serrées : Le revêtement est exceptionnellement mince et uniforme, garantissant qu'il ne modifie pas de manière significative la géométrie ou les dimensions de coupe de l'outil.

En fin de compte, le revêtement PVD transforme un outil standard en un instrument haute performance en reconfigurant sa surface pour une durabilité et une efficacité maximales.

Tableau récapitulatif :

| Avantage clé | Impact sur la performance de l'outil |

|---|---|

| Dureté extrême | Augmente considérablement la résistance à l'usure, prolongeant la durée de vie de l'outil. |

| Friction réduite | Permet des vitesses et des avances d'usinage plus élevées avec moins de chaleur. |

| Résistance à la chaleur et à l'oxydation | Protège les outils de la dégradation lors des opérations à haute température. |

| Maintien de la netteté du tranchant | Prévient l'écaillage microscopique, assurant une performance constante. |

Prêt à libérer le plein potentiel de vos outils ? KINTEK se spécialise dans les solutions de revêtement PVD avancées pour les outils et composants de coupe de laboratoire et industriels. Nos revêtements sont conçus pour offrir une dureté supérieure, une friction réduite et une durée de vie prolongée des outils, augmentant directement votre productivité et réduisant les coûts. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre application spécifique.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma