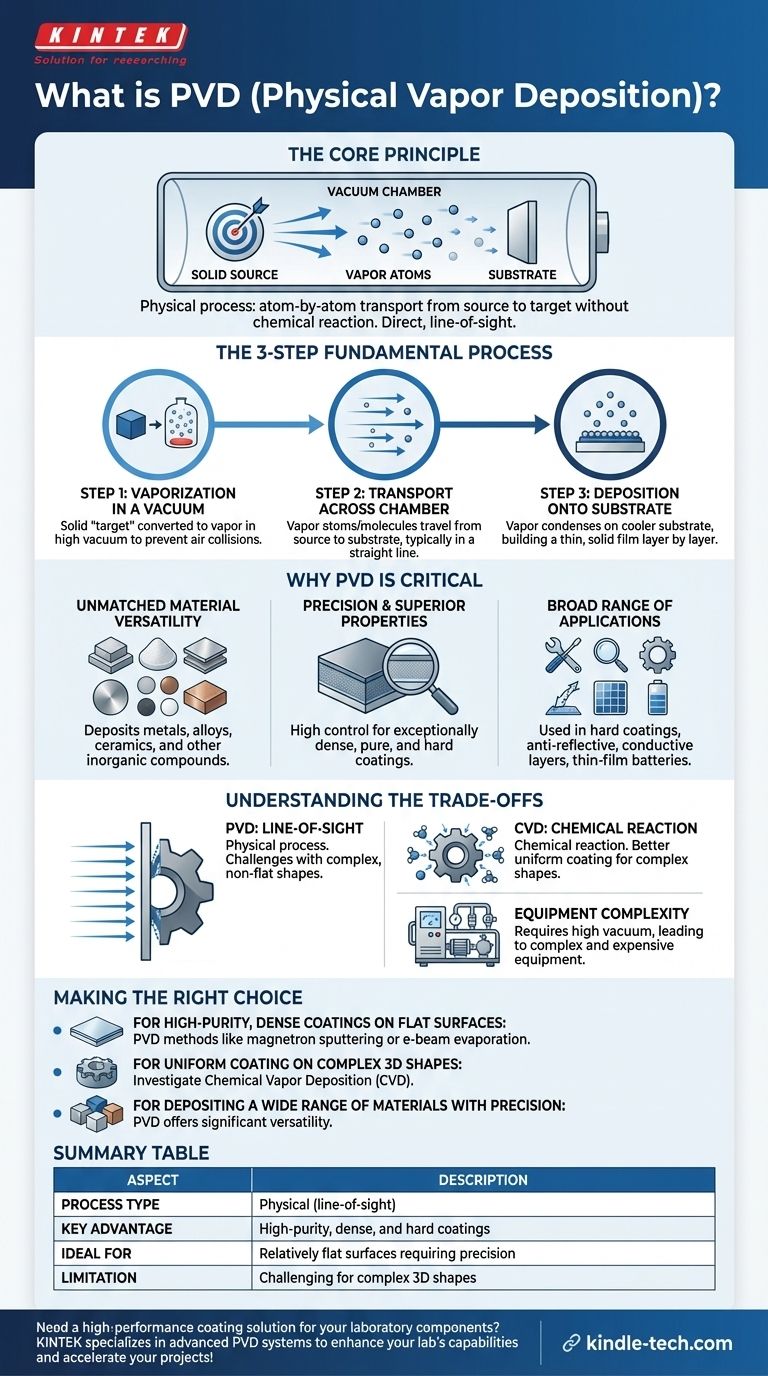

Dans le domaine de la fabrication avancée, le dépôt physique en phase vapeur (PVD) décrit un groupe de techniques puissantes de dépôt de couches minces. Tous ces procédés fonctionnent en vaporisant un matériau source solide dans une chambre à vide, puis en déposant cette vapeur, atome par atome, sur la surface d'un objet cible, connu sous le nom de substrat.

Le principe fondamental du PVD est sa nature physique : il transporte le matériau d'une source à une cible sans réaction chimique. Ce procédé direct, à ligne de visée, offre un contrôle exceptionnel sur l'épaisseur, la structure et les propriétés du film déposé.

Le Procédé PVD Fondamental

Au cœur de tout cela, chaque technique PVD suit les mêmes étapes chronologiques pour construire une couche mince. Comprendre cette séquence est essentiel pour apprécier ses capacités.

Étape 1 : Vaporisation sous Vide

Premièrement, un matériau source solide, souvent appelé « cible », est converti en vapeur. Ceci est réalisé à l'intérieur d'une chambre à vide poussé pour garantir que les atomes vaporisés puissent voyager sans entrer en collision avec les molécules d'air.

Étape 2 : Transport à Travers la Chambre

Les atomes ou molécules vaporisés traversent la chambre à vide depuis la source jusqu'au substrat. Ce trajet se fait généralement en ligne droite, une caractéristique qui a des implications importantes pour le procédé.

Étape 3 : Dépôt sur un Substrat

Enfin, le matériau vaporisé se condense sur le substrat plus froid, formant une couche mince et solide. Ce film s'accumule couche par couche, permettant un contrôle extrêmement précis de son épaisseur et de sa structure finales.

Pourquoi le PVD est une Technologie Critique

Le PVD n'est pas seulement une technique de laboratoire ; ses avantages uniques en ont fait une pierre angulaire de l'industrie moderne, permettant des percées dans de nombreux domaines.

Polyvalence Matérielle Inégalée

Le PVD peut être utilisé pour déposer une vaste gamme de matériaux, y compris des métaux, des alliages, des céramiques et d'autres composés inorganiques. Cette flexibilité est un avantage significatif par rapport à d'autres méthodes limitées par des prérequis chimiques.

Précision et Propriétés de Film Supérieures

Le haut degré de contrôle dans un procédé PVD permet la création de films dotés de propriétés spécifiques et désirables. Ces revêtements peuvent être exceptionnellement denses, purs et durs, offrant des performances améliorées par rapport au substrat sous-jacent.

Un Large Éventail d'Applications

L'histoire du PVD remonte à Michael Faraday en 1838, et ses applications modernes sont vastes. Il est utilisé pour les revêtements durs sur les outils de coupe, les revêtements antireflets sur les optiques, les couches conductrices dans les dispositifs semi-conducteurs et les cellules solaires, ainsi que les batteries à couches minces.

Comprendre les Compromis

Bien que puissant, le PVD n'est pas une solution universelle. Une évaluation objective nécessite de comprendre ses limites inhérentes.

PVD vs. Dépôt Chimique en Phase Vapeur (CVD)

Le PVD et le CVD sont les deux principales familles de techniques de dépôt. La différence clé est que le PVD est un procédé physique (comme le sablage avec des atomes), tandis que le CVD implique une réaction chimique sur la surface du substrat qui produit le film. Le CVD peut souvent revêtir des formes complexes et non plates de manière plus uniforme.

Limitations de la Ligne de Visée

Étant donné que le PVD est un procédé à ligne de visée, les atomes voyagent en ligne droite de la source au substrat. Il est donc difficile de revêtir uniformément des formes tridimensionnelles complexes ou l'intérieur de trous étroits.

Complexité de l'Équipement et du Procédé

L'obtention et le maintien du vide poussé requis pour le PVD nécessitent des équipements complexes et coûteux. Cela peut entraîner des coûts opérationnels plus élevés et des temps de traitement plus lents par rapport à certaines techniques non-vide.

Faire le Bon Choix pour Votre Objectif

Le choix de la méthode de dépôt correcte dépend entièrement du résultat souhaité pour le produit final.

- Si votre objectif principal est des revêtements denses et de haute pureté sur une surface relativement plane : Les méthodes PVD telles que la pulvérisation cathodique magnétron ou l'évaporation par faisceau d'électrons sont un excellent choix.

- Si votre objectif principal est de revêtir des formes 3D complexes avec un film uniforme : Vous devrez peut-être étudier le dépôt chimique en phase vapeur (CVD) comme alternative plus appropriée.

- Si votre objectif principal est de déposer une large gamme de matériaux, en particulier des métaux et des céramiques, avec un contrôle précis : Le PVD offre une polyvalence nettement supérieure à la plupart des méthodes basées sur la chimie.

En fin de compte, le PVD permet aux ingénieurs et aux scientifiques de construire des matériaux atome par atome, permettant les performances de composants avancées qui définissent notre monde moderne.

Tableau Récapitulatif :

| Aspect | Description |

|---|---|

| Type de Procédé | Physique (ligne de visée) |

| Avantage Clé | Revêtements durs, denses et de haute pureté |

| Matériaux Courants | Métaux, alliages, céramiques |

| Idéal Pour | Surfaces relativement planes nécessitant de la précision |

| Limitation | Difficile pour les formes 3D complexes |

Besoin d'une solution de revêtement haute performance pour vos composants de laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire avancés, y compris des systèmes PVD, pour vous aider à obtenir des films minces précis et durables pour votre recherche et développement. Notre expertise garantit que vous obtenez la bonne solution pour le dépôt de métaux, d'alliages et de céramiques avec un contrôle exceptionnel.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont la technologie PVD peut améliorer les capacités de votre laboratoire et accélérer vos projets !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Presse hydraulique automatique chauffante 30T/40T à plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température