À la base, la pulvérisation cathodique CC (courant continu) est une technique économique utilisée pour déposer des couches minces de matériaux électriquement conducteurs, tels que les métaux. En revanche, la pulvérisation cathodique RF (radiofréquence) est une méthode plus polyvalente capable de déposer des matériaux non conducteurs ou isolants comme les céramiques en utilisant un courant alternatif pour surmonter les limitations techniques inhérentes au processus CC.

Le choix fondamental entre la pulvérisation cathodique CC et RF dépend des propriétés électriques de votre matériau cible. La pulvérisation cathodique CC ne fonctionne que pour les conducteurs, tandis que la pulvérisation cathodique RF fonctionne pour les conducteurs et les isolants, résolvant ainsi le problème critique de l'accumulation de charge électrique à la surface de la cible.

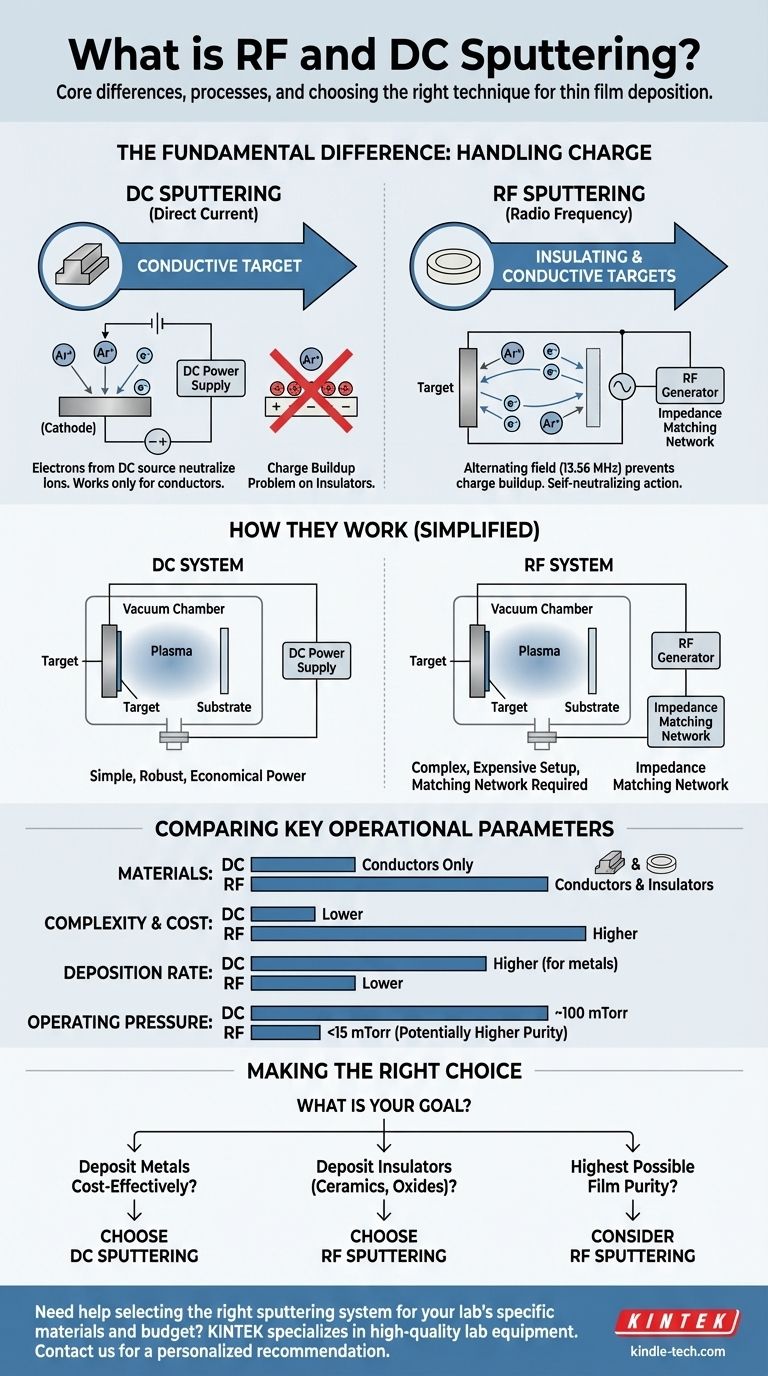

La différence fondamentale : la gestion de la charge électrique

La distinction principale entre ces deux techniques de dépôt physique en phase vapeur (PVD) réside dans la manière dont elles énergisent le matériau cible à déposer. Ceci est dicté par la capacité de la cible à conduire l'électricité.

Comment fonctionne la pulvérisation cathodique CC

Dans un système de pulvérisation cathodique CC, une haute tension CC est appliquée à une chambre à vide. Le matériau cible, qui est la source du film, agit comme cathode (électrode négative).

Un gaz, généralement de l'Argon, est introduit et ionisé, créant un plasma d'ions positifs et d'électrons. Ces ions positifs sont accélérés vers la cible chargée négativement, la frappant avec une force suffisante pour déloger, ou « pulvériser », des atomes.

Ce processus fonctionne efficacement tant que la cible est électriquement conductrice. Le flux constant d'électrons provenant de l'alimentation CC neutralise les ions positifs arrivant sur la cible, permettant au processus de se poursuivre.

Le problème de l'accumulation de charge

Si vous tentez d'utiliser une cible non conductrice (isolante) avec une source CC, un problème appelé « accumulation de charge » se produit.

Les ions positifs continuent de frapper la cible, mais comme le matériau est un isolant, la charge positive ne peut pas être neutralisée. La surface de la cible devient rapidement chargée positivement, repoussant les ions mêmes nécessaires pour continuer le processus de pulvérisation cathodique et arrêtant efficacement le dépôt.

La solution de la pulvérisation cathodique RF

La pulvérisation cathodique RF résout le problème de l'accumulation de charge en remplaçant la source d'alimentation CC par une source d'alimentation CA à haute fréquence, généralement fixée à 13,56 MHz. Ceci se situe dans la gamme des radiofréquences, d'où son nom.

L'alternance rapide du champ électrique signifie que la cible est bombardée alternativement par des ions positifs et des électrons à chaque cycle. La phase de bombardement par les électrons neutralise efficacement la charge positive qui s'accumule pendant la phase de bombardement par les ions.

Cette action « auto-neutralisante » empêche l'accumulation de charge, permettant la pulvérisation cathodique continue et stable de matériaux isolants. Un réseau d'adaptation d'impédance spécial est nécessaire pour transférer efficacement l'énergie RF au plasma, rendant le système plus complexe qu'une configuration CC.

Comparaison des paramètres opérationnels clés

Au-delà du type de matériau, la pulvérisation cathodique RF et CC diffèrent par plusieurs aspects opérationnels importants qui influencent la qualité, le coût et l'efficacité du film.

Source d'alimentation et complexité

Un système de pulvérisation cathodique CC utilise une alimentation haute tension CC simple, robuste et économique.

Un système de pulvérisation cathodique RF nécessite une configuration plus complexe et coûteuse, comprenant un générateur RF et un réseau d'adaptation d'impédance pour gérer le transfert de puissance vers le plasma.

Pression du système

La pulvérisation cathodique CC fonctionne généralement à des pressions plus élevées (par exemple, autour de 100 mTorr) pour maintenir un plasma stable.

La pulvérisation cathodique RF peut maintenir un plasma à des pressions beaucoup plus faibles (par exemple, inférieures à 15 mTorr). C'est avantageux car moins d'atomes de gaz dans la chambre signifie que les atomes pulvérisés sont moins susceptibles d'entrer en collision sur leur chemin vers le substrat, ce qui entraîne une voie de dépôt plus directe et des films potentiellement de plus grande pureté.

Taux de dépôt

Pour les métaux, la pulvérisation cathodique CC offre généralement un taux de dépôt plus élevé et est plus efficace.

La pulvérisation cathodique RF a généralement un rendement de pulvérisation et un taux de dépôt inférieurs à ceux de la pulvérisation cathodique CC pour le même matériau, en partie à cause de l'énergie consommée lors des cycles alternés de bombardement par les électrons et les ions.

Comprendre les compromis

Le choix d'une technique de pulvérisation cathodique implique de trouver un équilibre entre la capacité, la complexité et le coût. Aucune méthode n'est universellement supérieure ; ce sont des outils conçus pour des tâches différentes.

La limite de la pulvérisation cathodique CC : les matériaux

Le plus grand inconvénient de la pulvérisation cathodique CC est son incapacité à déposer des matériaux diélectriques (isolants). Cela la rend inappropriée pour les applications impliquant de nombreuses céramiques, oxydes et polymères courants.

Les inconvénients de la pulvérisation cathodique RF : coût et taux

Le principal compromis pour la polyvalence de la pulvérisation cathodique RF est son coût et sa complexité accrus. L'alimentation RF et le réseau d'adaptation sont nettement plus coûteux que leurs homologues CC.

De plus, les taux de dépôt généralement plus faibles peuvent augmenter le temps de processus, ce qui a un impact sur le débit, en particulier dans les environnements de production à grande échelle.

Faire le bon choix pour votre application

Votre décision doit être directement guidée par le matériau que vous devez déposer ainsi que par le budget et les exigences de performance de votre projet.

- Si votre objectif principal est de déposer des métaux ou d'autres matériaux conducteurs de manière rentable : La pulvérisation cathodique CC est le choix clair et standard pour sa simplicité, son taux de dépôt élevé et son efficacité économique.

- Si votre objectif principal est de déposer des matériaux isolants comme les céramiques ou les oxydes : La pulvérisation cathodique RF est la solution nécessaire et efficace, car la pulvérisation cathodique CC n'est pas une option viable.

- Si votre objectif principal est d'obtenir la pureté et la densité de film les plus élevées possibles : La pulvérisation cathodique RF peut offrir un avantage même pour certains métaux, car elle peut fonctionner à des pressions plus basses, réduisant l'incorporation de gaz dans le film.

En fin de compte, comprendre la nature électrique de votre matériau cible est la clé pour sélectionner la technologie de pulvérisation cathodique appropriée pour votre objectif.

Tableau récapitulatif :

| Caractéristique | Pulvérisation cathodique CC | Pulvérisation cathodique RF |

|---|---|---|

| Idéal pour | Matériaux conducteurs (métaux) | Matériaux isolants et conducteurs (céramiques, oxydes) |

| Complexité et coût | Inférieur | Supérieur (nécessite un générateur RF et un réseau d'adaptation) |

| Taux de dépôt | Supérieur | Inférieur |

| Pression de fonctionnement | Supérieure (~100 mTorr) | Inférieure (<15 mTorr) |

| Avantage clé | Rentable pour les métaux | Peut déposer des matériaux isolants |

Besoin d'aide pour choisir le bon système de pulvérisation cathodique pour les matériaux et le budget spécifiques de votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de haute qualité, y compris des systèmes de pulvérisation cathodique adaptés aux matériaux conducteurs et isolants. Nos experts peuvent vous aider à choisir la solution parfaite pour obtenir des films minces précis et de haute pureté pour vos besoins de recherche ou de production.

Contactez-nous dès aujourd'hui pour discuter de votre application et obtenir une recommandation personnalisée !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quels sont les matériaux semi-conducteurs pour couches minces ? Un guide sur le silicium, les composés et les oxydes

- Que sont les dépôts de métaux en couches minces ? Améliorez votre substrat avec des revêtements métalliques avancés

- Le nanotube de carbone est-il un conducteur électrique ? Sa double nature dépend de la structure atomique.

- Quelle est la synthèse et le mécanisme impliqués dans la préparation des nanotubes de carbone par le procédé CVD ? Croissance contrôlée pour votre application

- Quelle est la fonction du dépôt de film ? Concevoir des propriétés de surface supérieures

- Qu'est-ce que le diamètre de chiralité d'un nanotube de carbone ? Comment la chiralité détermine les propriétés des CNT

- Quel est le substrat pour le dépôt de couches minces ? Un guide pour choisir votre fondation

- Qu'est-ce que le procédé de pulvérisation cathodique magnétron ? Un guide du dépôt avancé de couches minces