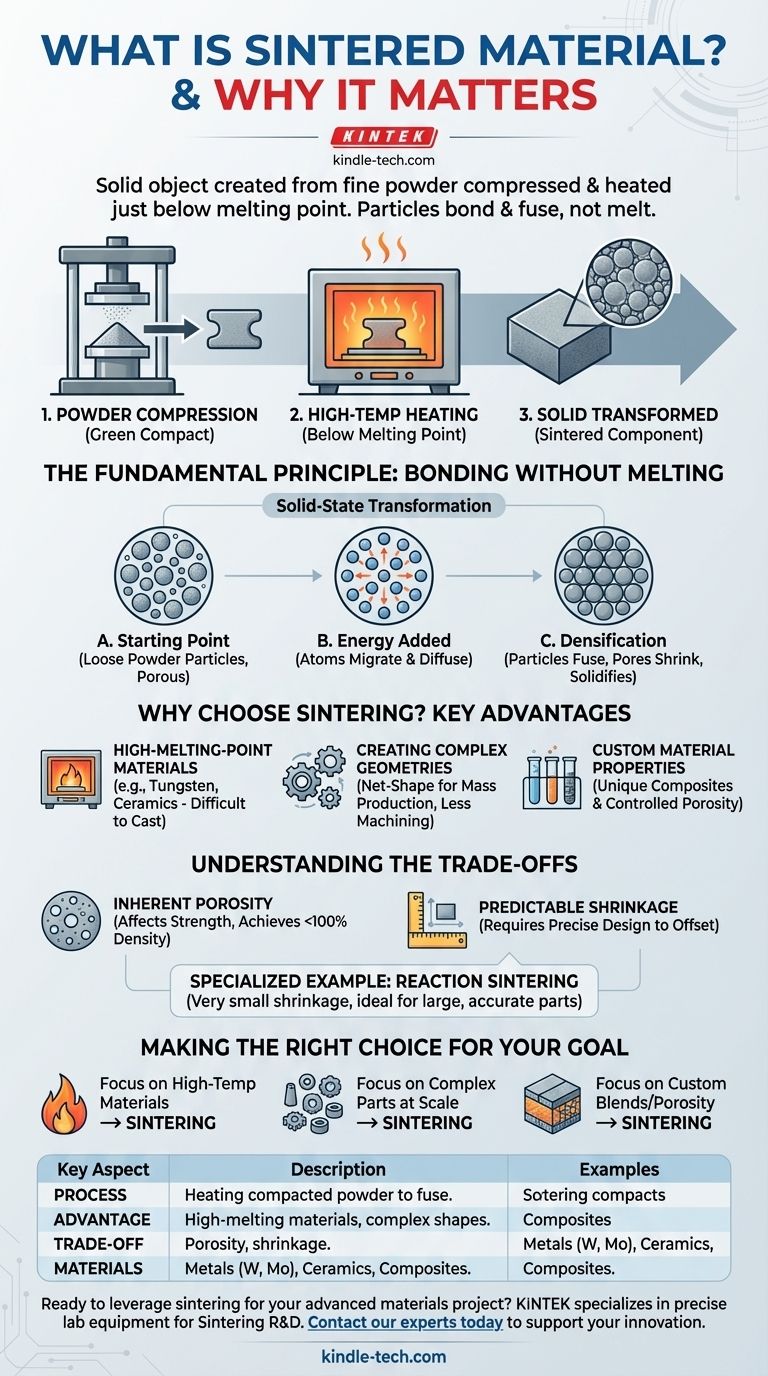

À la base, un matériau fritté est un objet solide créé en prenant une poudre fine, en la comprimant dans une forme désirée, et en la chauffant à une température élevée juste en dessous de son point de fusion. Ce processus amène les particules de poudre individuelles à se lier et à fusionner, transformant le compact lâche en un composant solide, dense et fonctionnel sans jamais devenir liquide.

Le frittage est une technologie de fabrication qui transforme les matériaux pulvérulents en une masse solide grâce à la chaleur et à la pression. Il excelle dans la création de composants à partir de matériaux ayant des points de fusion extrêmement élevés ou de mélanges composites uniques difficiles ou impossibles à réaliser par la fusion et la coulée traditionnelles.

Le principe fondamental : la liaison sans fusion

Le frittage est un processus fascinant de transformation à l'état solide. Il ne s'agit pas de faire fondre et de ressolidifier ; il s'agit d'encourager les atomes à se déplacer et à se lier pendant que le matériau reste fondamentalement solide.

Le point de départ : une poudre compactée

Le processus commence par une poudre fine d'un métal, d'une céramique ou d'un matériau composite. Cette poudre est placée dans une matrice et comprimée sous haute pression pour former une pièce fragile connue sous le nom de « compact vert ». Cette forme initiale est poreuse et possède très peu de résistance mécanique.

Le rôle de l'énergie à haute température

Le compact vert est ensuite placé dans un four et chauffé à une température précisément contrôlée, généralement autour de 70 à 90 % du point de fusion absolu du matériau. Cette chaleur intense fournit l'énergie thermique qui active les atomes à l'intérieur des particules.

La transformation : de la poudre au solide

Avec cette énergie ajoutée, les atomes commencent à migrer à travers les frontières où les particules individuelles se touchent. Cette diffusion atomique provoque la croissance des ponts entre les particules, éliminant les pores et rapprochant les particules. Il en résulte une augmentation significative de la densité, de la résistance et de la dureté à mesure que l'objet se contracte et se solidifie.

Pourquoi choisir le frittage ? Avantages clés

Les ingénieurs et les fabricants choisissent le frittage lorsque les méthodes conventionnelles ne suffisent pas. Le processus offre plusieurs avantages distincts et puissants qui ouvrent de nouvelles possibilités de conception.

Matériaux à point de fusion élevé

Le frittage est l'une des rares méthodes viables pour façonner des matériaux aux points de fusion exceptionnellement élevés, tels que le tungstène, le molybdène et les céramiques avancées. Essayer de faire fondre et couler ces matériaux est souvent impraticable ou technologiquement prohibitif.

Création de géométries complexes

Étant donné que le processus commence par une poudre malléable, le frittage est excellent pour la production en série de petites pièces complexes avec une grande précision. Cette capacité de « forme nette » ou de « forme quasi nette » réduit considérablement le besoin d'usinage secondaire coûteux et gaspilleur.

Propriétés matérielles personnalisées

Le frittage permet la création de matériaux uniques. Vous pouvez mélanger différents types de poudres — telles que des métaux et des céramiques — pour créer des composites dotés de propriétés spécifiques telles qu'une résistance élevée à la chaleur et une excellente conductivité. Il permet également un contrôle précis de la porosité de la pièce finale, ce qui est essentiel pour des applications telles que les filtres ou les paliers autolubrifiants.

Comprendre les compromis

Aucun processus n'est parfait, et le frittage présente des limites spécifiques qui doivent être prises en compte pour toute application. Reconnaître ces compromis est essentiel pour prendre une décision éclairée.

Porosité inhérente

Bien que l'objectif soit la densification, atteindre une densité de 100 % est souvent difficile. La plupart des pièces frittées conservent une certaine porosité résiduelle, ce qui peut affecter des propriétés telles que la résistance ultime à la traction et la ténacité à la rupture par rapport à un équivalent entièrement forgé ou coulé.

Rétrécissement prévisible

À mesure que les pores sont éliminés pendant le processus de chauffage, l'ensemble du composant se contracte. Ce retrait doit être calculé et contrôlé avec précision dans la conception initiale du compact vert afin de garantir que la pièce finale respecte les spécifications dimensionnelles.

Un exemple spécialisé : le frittage par réaction

Certaines variations du processus sont conçues pour surmonter ces limitations. Le frittage par réaction, par exemple, est une méthode utilisée pour des matériaux comme le carbure de silicium. Il est apprécié pour son coût de production inférieur et, de manière critique, pour présenter un très faible retrait. Cela le rend idéal pour la production de structures grandes ou complexes où la précision dimensionnelle est primordiale, telles que des pièces pour fours à haute température ou des miroirs optiques de précision.

Faire le bon choix pour votre objectif

Le choix du frittage dépend entièrement des exigences matérielles et de l'intention de conception de votre projet.

- Si votre objectif principal est de travailler avec des matériaux à haute température : Le frittage est le processus de choix pour façonner des matériaux comme le tungstène et les céramiques avancées qui ne peuvent pas être facilement fondus.

- Si votre objectif principal est de produire des pièces complexes à l'échelle : La capacité de presser la poudre en formes complexes rend le frittage très efficace pour la production de masse, minimisant les déchets et les coûts d'usinage.

- Si votre objectif principal est d'obtenir des mélanges de matériaux personnalisés ou une porosité contrôlée : Le frittage offre un contrôle unique sur la composition et la densité finales d'un matériau, permettant la création de composites avancés et de pièces poreuses fonctionnelles.

En fin de compte, comprendre les principes du frittage vous permet de sélectionner un processus de fabrication qui atteint des propriétés matérielles bien au-delà des limites des méthodes conventionnelles.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Chauffage d'une poudre compactée en dessous de son point de fusion pour fusionner les particules. |

| Avantage principal | Façonnage de matériaux à point de fusion élevé et de géométries complexes. |

| Compromis clé | La porosité inhérente et le retrait prévisible doivent être gérés. |

| Matériaux courants | Métaux (tungstène, molybdène), Céramiques, Composites. |

Prêt à tirer parti du frittage pour votre projet de matériaux avancés ?

KINTEK est spécialisée dans l'équipement de laboratoire de précision et les consommables nécessaires à la R&D et au contrôle qualité du frittage. Que vous développiez de nouveaux composites métal-céramique ou optimisiez des cycles de frittage, nos solutions vous aident à obtenir une densité et des performances supérieures.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir l'innovation en matière de frittage dans votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- L'aluminium peut-il être fritté ? Surmonter la barrière d'oxyde pour des pièces complexes et légères

- Quelles sont les étapes du frittage plasma par étincelles ? Obtenez une densification rapide à basse température

- Quelles sont les différentes méthodes de frittage ? Choisissez la bonne technique pour votre matériau et votre application

- Quelle est la différence entre le pressage à chaud et le SPS ? Choisissez la bonne méthode de frittage pour votre laboratoire

- Quels sont les avantages du SPS ? Atteindre une densité et des performances matérielles supérieures