En dentisterie, le frittage est un processus de traitement thermique critique qui transforme un bloc poreux, semblable à de la craie, de matériau céramique en une restauration finale dense et à haute résistance. Ce processus est le plus souvent associé à la zircone, où il est responsable de la durabilité et de l'esthétique exceptionnelles du matériau. Il fusionne essentiellement des particules céramiques individuelles sans les faire fondre.

Le frittage n'est pas simplement une cuisson ; c'est une transformation contrôlée avec précision. C'est ce processus qui convertit une forme usinée surdimensionnée et fragile en une couronne dentaire, un bridge ou un pilier d'implant solide, de taille précise et cliniquement viable.

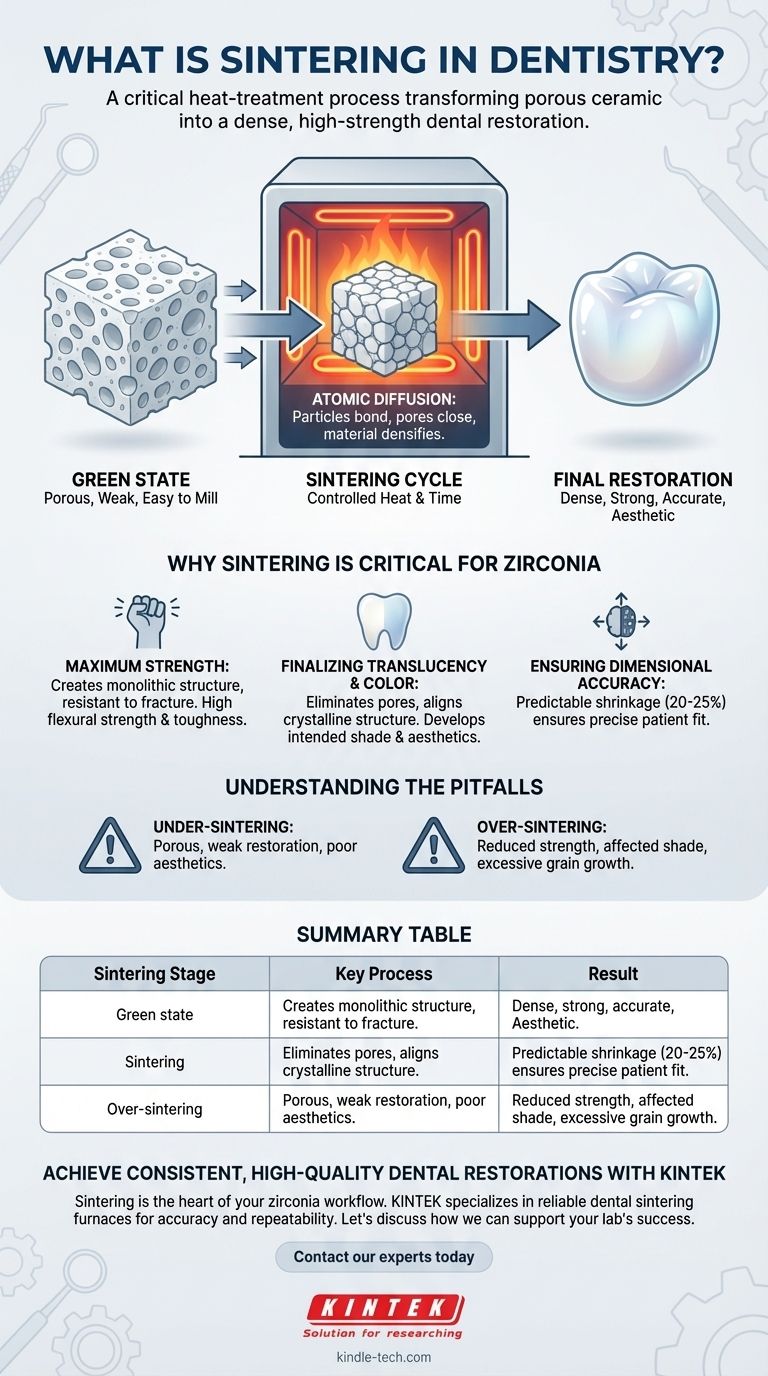

La Transformation : De l'« État Vert » à la Forme Finale

Pour comprendre le frittage, il faut d'abord comprendre l'état initial du matériau après qu'il a été usiné par un système CAO/FAO.

Qu'est-ce que l'« État Vert » ?

L'« état vert » fait référence au matériau avant le frittage. À ce stade, la zircone est molle, poreuse et facilement usinable en une forme anatomique détaillée.

Considérez-le comme un bloc de poudre hautement compactée. Les particules sont pressées ensemble mais ne sont pas encore fusionnées chimiquement ou physiquement. Cela rend le matériau faible et inapproprié pour toute utilisation clinique.

Le Rôle de la Chaleur et du Temps

La restauration à l'état vert est placée dans un four spécialisé à haute température. Le four suit un programme de chauffage précis, connu sous le nom de cycle de frittage.

À mesure que la température augmente, les particules céramiques individuelles commencent à se lier aux points de contact. Ce processus, entraîné par la diffusion atomique, élimine les pores entre les particules.

Le Résultat : Densification et Rétraction

Le principal résultat du frittage est la densification. Au fur et à mesure que les vides entre les particules sont éliminés, le matériau devient incroyablement dense et solide.

Cette densification provoque une rétraction prévisible de la restauration. La zircone se rétracte généralement de 20 à 25 %. Cette rétraction est un facteur connu, et le logiciel de conception agrandit automatiquement la conception initiale de la restauration pour compenser parfaitement.

Pourquoi le Frittage est Crucial pour la Zircone

Le frittage est l'étape qui débloque les propriétés matérielles qui font de la zircone une pierre angulaire de la dentisterie restauratrice moderne.

Atteindre la Résistance Maximale

La fusion des particules crée une structure monolithique très résistante à la fracture. Le frittage est directement responsable de la haute résistance à la flexion et de la ténacité à la fracture de la zircone, ce qui permet de l'utiliser pour des bridges de longue portée et des restaurations dans des zones à fortes contraintes.

Finalisation de la Translucidité et de la Couleur

Le processus a également un impact majeur sur l'esthétique. À l'état vert, la zircone est complètement opaque. Le frittage réduit la diffusion de la lumière en éliminant les pores et en alignant la structure cristalline du matériau.

C'est ce qui développe la translucidité finale et permet aux ions colorants pré-appliqués d'exprimer la teinte dentaire souhaitée.

Assurer la Précision Dimensionnelle

Le succès de l'ensemble du flux de travail numérique dépend d'une rétraction prévisible. Un cycle de frittage précis garantit que la restauration finale se rétracte aux dimensions exactes spécifiées dans la conception numérique, garantissant un ajustement précis pour le patient.

Comprendre les Pièges et les Compromis

Le cycle de frittage est un équilibre délicat entre la température, la vitesse de chauffage et le temps. S'écarter des paramètres validés par le fabricant peut gravement compromettre la restauration finale.

Le Risque de Sous-Frittage

Si la température est trop basse ou si le temps de maintien est trop court, le matériau ne se densifiera pas complètement. Il en résulte une restauration poreuse, faible, avec une mauvaise esthétique et très susceptible à une défaillance prématurée.

Le Risque de Sur-Frittage

Si la température est trop élevée ou si le temps de maintien est trop long, cela peut provoquer une croissance excessive des grains au sein de la microstructure de la zircone. Cela peut paradoxalement réduire la résistance et affecter négativement la translucidité et la teinte du matériau.

Contamination et Imprécision

Un four contaminé ou mal calibré peut également ruiner le résultat. Les débris à l'intérieur du four peuvent décolorer la restauration, tandis qu'une température imprécise peut entraîner un sous- ou sur-frittage, détruisant l'intégrité et l'ajustement de la restauration.

Faire le Bon Choix pour des Résultats Prévisibles

Maîtriser le processus de frittage signifie suivre précisément les protocoles validés pour garantir des résultats cohérents et de haute qualité.

- Si votre objectif principal est la résistance et la longévité : Utilisez toujours le cycle de frittage exact recommandé par le fabricant de zircone pour ce matériau spécifique.

- Si votre objectif principal est une esthétique optimale : Assurez-vous que votre four est propre et calibré régulièrement, car la précision de la température a un impact direct sur la teinte et la translucidité finales.

- Si votre objectif principal est l'efficacité : N'utilisez les cycles de frittage « rapides » ou « speed » que s'ils sont explicitement validés par le fabricant pour la galette de zircone spécifique que vous utilisez.

En fin de compte, comprendre le frittage vous permet de contrôler les propriétés finales de vos restaurations céramiques, transformant une conception numérique en un succès clinique.

Tableau Récapitulatif :

| Étape de Frittage | Processus Clé | Résultat |

|---|---|---|

| État Vert | Bloc de zircone usiné, poreux et faible | Facile à façonner, mais non utilisable cliniquement |

| Cycle de Frittage | Chauffage dans un four spécialisé (diffusion atomique) | Les particules se lient, les pores se ferment, le matériau se densifie |

| Restauration Finale | Rétraction prévisible de 20 à 25 %, développement de la teinte | Restauration dense, solide, précise et esthétique |

Obtenez des restaurations dentaires cohérentes et de haute qualité avec KINTEK.

Le frittage est le cœur de votre flux de travail avec la zircone, et la précision n'est pas négociable. KINTEK se spécialise dans les équipements de laboratoire dentaire, y compris les fours de frittage fiables conçus pour la précision et la répétabilité. Que votre objectif soit la résistance ultime, une esthétique parfaite ou une production efficace, le bon équipement garantit que vos restaurations répondent aux normes cliniques les plus élevées à chaque fois.

Discutons de la manière dont nous pouvons soutenir le succès de votre laboratoire. Contactez nos experts dès aujourd'hui pour trouver la solution de frittage parfaite pour vos matériaux de zircone et vos besoins de flux de travail spécifiques.

Guide Visuel

Produits associés

- Four à moufle de laboratoire 1200℃

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de graphitisation sous vide horizontal à haute température de graphite

Les gens demandent aussi

- Comment les fours à haute température et les creusets en céramique affectent-ils la stabilité des batteries Li-ion ? Maîtriser la synthèse de précision

- Qu'est-ce que le calcination en chimie ? Améliorer la précision analytique grâce aux techniques de calcination

- Quelles sont les fonctions principales d'une étuve de laboratoire dans la synthèse de MnO2-GAC ? Optimisez la préparation de votre catalyseur

- Pourquoi utilise-t-on une étuve à moufle ou un four pour le recuit thermique après le dépôt de nanofils d'argent ? Atteignez une conductivité maximale

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie