En termes mécaniques, le frittage est un processus transformateur qui fusionne des particules individuelles d'un matériau, généralement une poudre, en une masse solide et cohérente. Ceci est réalisé en appliquant de la chaleur et de la pression à des niveaux inférieurs au point de fusion du matériau, provoquant la diffusion des atomes à travers les frontières des particules et créant des liaisons solides et permanentes là où il n'y avait auparavant que des vides.

L'objectif fondamental du frittage n'est pas simplement de coller des particules ensemble, mais de réingénieriser fondamentalement un matériau au niveau atomique. Il transforme une poudre meuble sans intégrité mécanique en un composant solide et dense avec une résistance, une dureté et une durabilité considérablement améliorées.

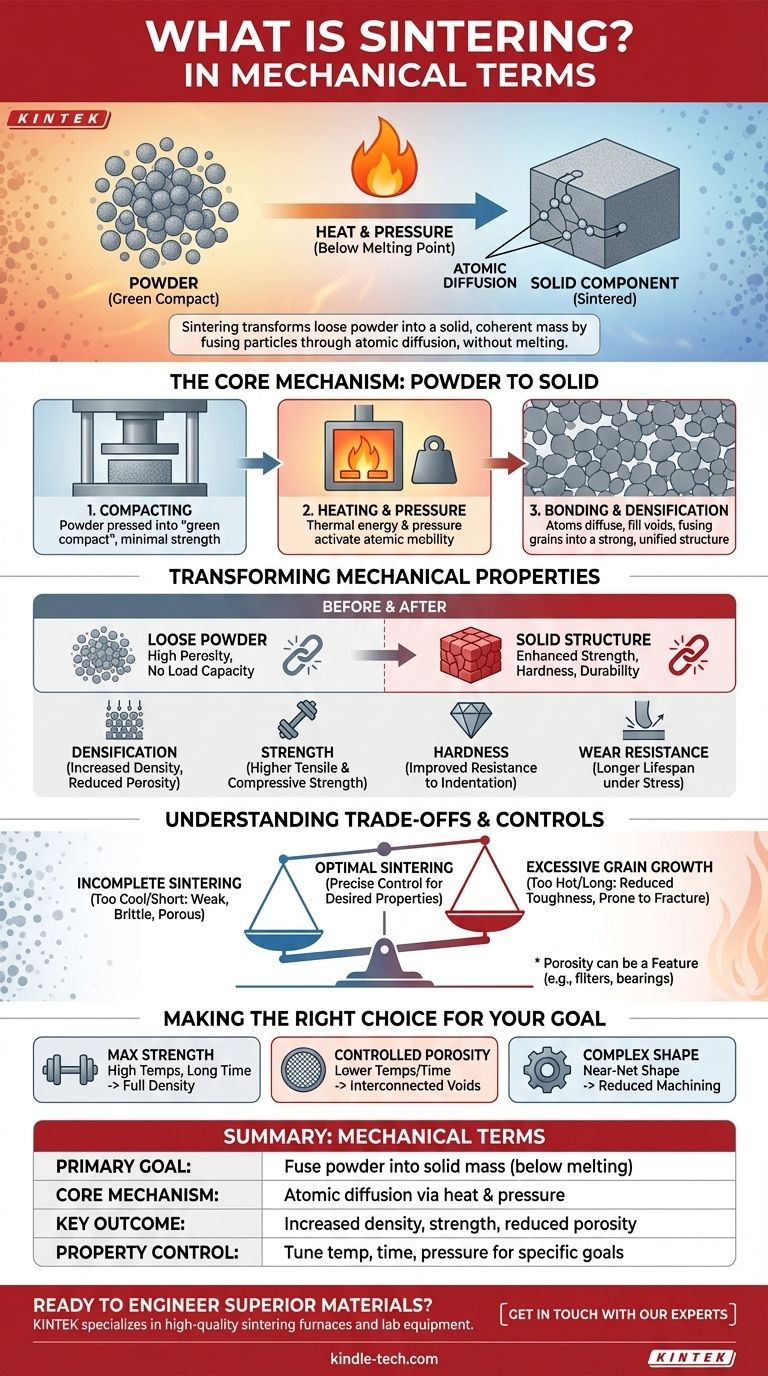

Le Mécanisme Central : De la Poudre au Solide

Le frittage est mieux compris comme un processus thermique en plusieurs étapes qui crée une structure solide à partir d'un ensemble de grains individuels.

Le Point de Départ : Une Masse de Particules

Le processus commence avec un matériau sous forme de poudre, tel qu'un métal, une céramique ou un plastique. Cette poudre est souvent compactée dans une forme désirée, connue sous le nom de « compact vert », qui présente une résistance minimale et une porosité élevée.

Le Rôle de la Chaleur et de la Pression

Le compact vert est ensuite chauffé dans un four contrôlé. La chaleur fournit l'énergie thermique nécessaire pour rendre les atomes à l'intérieur des particules très mobiles. La pression est souvent appliquée simultanément pour forcer les particules à entrer en contact intime, réduisant la distance que les atomes doivent parcourir.

La Diffusion Atomique : La Clé du Collage

Avec une énergie et une proximité suffisantes, les atomes commencent à migrer à travers les frontières des particules adjacentes. Cette diffusion atomique remplit les vides (pores) entre les particules, réduit la surface globale et finit par fusionner les grains séparés en une seule structure polycristalline unifiée.

Comment le Frittage Transforme les Propriétés Mécaniques

Les changements au niveau atomique pendant le frittage ont un impact direct et profond sur la performance mécanique globale du matériau.

De la Poudre Meuble à l'Intégrité Structurelle

Un compact de poudre n'a pratiquement aucune capacité de support de charge. Le frittage crée un réseau continu et solide qui peut résister à des contraintes mécaniques importantes, transformant le matériau en un composant structurel fonctionnel.

Amélioration de la Densité et Réduction de la Porosité

Le principal avantage mécanique du frittage est la densification. Au fur et à mesure que les atomes diffusent et remplissent les vides, la densité du matériau augmente considérablement. Cette réduction de la porosité est directement responsable de la plupart des améliorations des propriétés mécaniques.

Augmentation de la Résistance, de la Dureté et de la Résistance à l'Usure

Un matériau plus dense et moins poreux est intrinsèquement plus résistant et plus dur. L'élimination des vides internes supprime les points de défaillance potentiels (concentrateurs de contraintes), conduisant à une augmentation significative de la résistance à la traction, de la résistance à la compression et de la résistance à l'usure et à l'abrasion.

Comprendre les Compromis et les Contrôles

Bien que puissant, le frittage est un processus précis où la température, le temps et la pression doivent être gérés avec soin pour obtenir le résultat souhaité.

Le Risque de Frittage Incomplet

Si la température est trop basse ou si le temps est trop court, la diffusion atomique sera insuffisante. Il en résulte un composant avec une porosité résiduelle élevée, le laissant mécaniquement faible et cassant.

Le Danger de la Croissance des Grains

Inversement, une chaleur ou un temps excessif peuvent provoquer un phénomène appelé croissance des grains, où les petits grains fusionnent pour en former de plus grands. Bien que cela augmente la densité, des grains trop gros peuvent parfois réduire la ténacité, rendant le matériau plus sujet à la fracture.

La Porosité comme Caractéristique, Pas comme Défaut

Dans certaines applications, la densification complète n'est pas l'objectif. Le frittage permet un contrôle précis de la porosité finale, ce qui est essentiel pour la fabrication de produits tels que des filtres métalliques poreux ou des paliers autolubrifiants qui retiennent l'huile dans leurs pores.

Faire le Bon Choix pour Votre Objectif

Les paramètres du processus de frittage sont ajustés en fonction des propriétés mécaniques souhaitées du composant final.

- Si votre objectif principal est une résistance et une densité maximales : Vous utiliserez des températures plus élevées et des temps de frittage plus longs pour minimiser la porosité et créer une pièce entièrement dense et robuste.

- Si votre objectif principal est une porosité contrôlée pour la filtration : Vous utiliserez des températures plus basses ou des temps plus courts pour fusionner les particules juste assez pour créer un réseau solide tout en préservant un volume spécifique de vides interconnectés.

- Si votre objectif principal est de créer une forme complexe : Vous tirerez parti de la capacité du frittage à former une « forme proche de la cote finale » à partir de poudre, réduisant considérablement le besoin d'usinage post-traitement.

Le frittage vous permet d'ingénierer les propriétés mécaniques finales d'un matériau directement à partir de ses particules fondamentales.

Tableau Récapitulatif :

| Aspect Clé | Description en Termes Mécaniques |

|---|---|

| Objectif Principal | Fusionner les particules de poudre en une masse solide en dessous du point de fusion. |

| Mécanisme Central | Diffusion atomique à travers les frontières des particules, entraînée par la chaleur et la pression. |

| Résultat Clé | Augmentation de la densité, réduction de la porosité et amélioration des propriétés mécaniques. |

| Contrôle des Propriétés | Ajuster la température, le temps et la pression pour obtenir la résistance ou la porosité souhaitée. |

Prêt à concevoir des matériaux supérieurs avec un frittage précis ? L'équipement de laboratoire approprié est essentiel pour atteindre l'équilibre parfait entre résistance, densité et porosité dans vos composants frittés. KINTEK est spécialisé dans les fours de frittage et les équipements de laboratoire de haute qualité, répondant aux besoins exacts des laboratoires de recherche et de production. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus de frittage et vous aider à atteindre vos objectifs matériels.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Pourquoi l'argon est-il utilisé en pulvérisation cathodique ? Le gaz idéal pour un dépôt de couches minces efficace et pur

- Quels facteurs doivent être pris en compte lors du choix de la taille d'un congélateur ultra-basse température ? Un guide pour maximiser l'efficacité et la capacité

- Pourquoi les polymères intrinsèques auto-réparants nécessitent-ils un chauffage ? Débloquez la réparation répétable grâce à l'activation thermique

- Quels sont les avantages et les inconvénients du traitement thermique ? Un guide pour améliorer les performances des matériaux

- Quelles sont les caractéristiques des diamants cultivés en laboratoire ? Un guide sur leur identité, leur valeur et leur éthique

- Quelle est la composition du fer fritté ? Un système d'ingénierie du fer, des alliages et de la porosité

- Qu'est-ce que le dépôt par pulvérisation cathodique d'or ? Un guide pour le dépôt de couches minces de haute précision

- Quels sont les avantages et les inconvénients du biofioul ? Un guide sur ce carburant renouvelable