Essentiellement, le frittage est un processus thermique qui transforme une poudre compactée en un objet solide et dense en la chauffant dans un four à une température juste en dessous de son point de fusion. Au lieu de fondre, les particules de poudre individuelles fusionnent grâce à la diffusion atomique. Ce processus élimine les espaces vides, ou pores, entre les particules, ce qui donne une masse solide et cohérente avec des propriétés mécaniques considérablement améliorées.

Le défi fondamental de la fabrication à base de poudre est de convertir une forme fragile et poreuse en une pièce solide et robuste. Le frittage résout ce problème non pas en faisant fondre le matériau, mais en utilisant une chaleur contrôlée pour encourager les particules individuelles à se lier et à fusionner, expulsant efficacement les vides internes et créant une structure dense et unifiée.

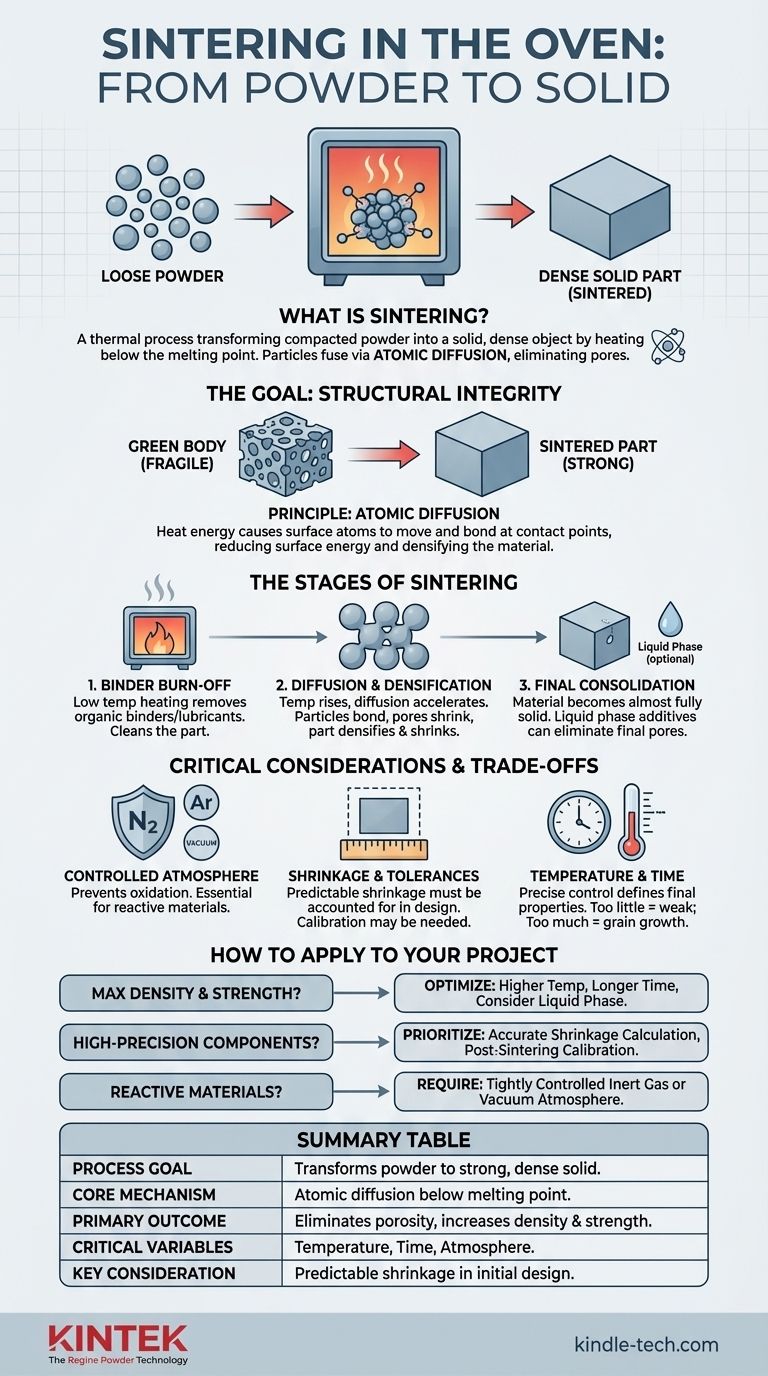

L'objectif du frittage : de la poudre au solide

Le frittage est l'étape critique qui confère une intégrité structurelle aux pièces fabriquées à partir de poudres céramiques ou métalliques. L'ensemble du processus est un voyage d'une collection lâche de particules à un composant technique haute performance.

Le point de départ du « corps vert »

Avant d'entrer dans le four, la poudre brute est d'abord pressée dans la forme souhaitée à l'aide d'un moule et d'une matrice. Cette pièce initiale, connue sous le nom de « corps vert » ou compact, possède la géométrie correcte mais est mécaniquement fragile et très poreuse.

Le principe de la diffusion atomique

La magie du frittage se produit en dessous du point de fusion du matériau. La chaleur élevée fournit l'énergie nécessaire aux atomes situés à la surface des particules adjacentes pour se déplacer et former des liaisons par diffusion à leurs points de contact. Pensez-y comme à un amas de bulles de savon qui fusionnent pour réduire leur surface totale ; les particules fusionnent pour abaisser leur énergie de surface globale.

Le résultat : densité et résistance accrues

À mesure que les particules se lient et se rapprochent, les espaces et les pores entre elles se contractent et finissent par se refermer. Cette densification est l'objectif principal. En éliminant la porosité, la pièce finale devient nettement plus solide, plus dure et moins perméable que son homologue « vert ».

Un voyage à travers le four : les étapes du frittage

Lorsque le corps vert est placé dans le four, il subit un cycle thermique précisément contrôlé conçu pour obtenir une densification optimale.

Étape 1 : Combustion du liant

Lors de la phase de chauffage initiale, à des températures plus basses, tous les liants organiques ou lubrifiants utilisés lors de l'étape de pressage sont brûlés. Cette étape de « nettoyage » est cruciale pour éviter les défauts dans la pièce finale.

Étape 2 : Liaison par diffusion et densification

À mesure que la température monte vers le point de frittage cible, la diffusion s'accélère. Les points de contact entre les particules se développent en « cols », rapprochant les centres des particules. C'est là que se produit l'essentiel du rétrécissement et de l'élimination des pores à mesure que la pièce se densifie.

Étape 3 : Consolidation finale

Dans la phase finale, le matériau est presque entièrement solide, avec seulement des pores isolés et fermés restants. Pour éliminer ces derniers vides, le processus peut impliquer une technique appelée frittage en phase liquide, où une petite quantité d'additif fond et s'écoule dans les pores, soudant efficacement la structure de l'intérieur.

Comprendre les compromis et les considérations

Le frittage est un processus puissant, mais il nécessite un contrôle précis pour obtenir le résultat souhaité. Son succès dépend de la gestion de plusieurs variables critiques.

Les atmosphères contrôlées sont cruciales

Les fours de frittage utilisent souvent une atmosphère contrôlée (par exemple, azote, argon ou vide). Ceci est essentiel pour éviter l'oxydation ou d'autres réactions chimiques indésirables avec le matériau chaud, ce qui pourrait compromettre ses propriétés finales.

Le défi du retrait et des tolérances

Étant donné que la densification implique l'élimination des pores, la pièce va inévitablement rétrécir pendant le frittage. Ce retrait doit être prédit et pris en compte avec précision dans la conception initiale de l'outillage du corps vert. Pour les pièces nécessitant des tolérances extrêmement serrées, une étape d'étalonnage post-frittage (re-pressage de la pièce) peut être nécessaire.

La température et le temps définissent le résultat

Les propriétés finales d'une pièce frittée dépendent directement de la température de frittage et du temps passé dans le four. Une chaleur ou un temps insuffisant entraîne une densification incomplète et une pièce faible. Un excès peut provoquer une croissance de grain indésirable, ce qui peut également dégrader les propriétés mécaniques.

Comment appliquer cela à votre projet

Les paramètres spécifiques de votre processus de frittage doivent être dictés par l'objectif final de votre composant.

- Si votre objectif principal est une densité et une résistance maximales : Vous devrez optimiser pour des températures plus élevées et des temps de frittage plus longs, en utilisant potentiellement des additifs en phase liquide pour éliminer la porosité finale.

- Si votre objectif principal est des composants de haute précision : Vous devez privilégier un calcul précis du retrait dans la conception initiale du moule et envisager une étape d'étalonnage finale après le frittage.

- Si vous travaillez avec des matériaux réactifs (comme certains métaux) : Votre principale préoccupation doit être l'environnement du four, nécessitant une atmosphère de gaz inerte ou sous vide étroitement contrôlée pour éviter l'oxydation.

En fin de compte, maîtriser le frittage consiste à contrôler précisément la chaleur, le temps et l'atmosphère pour transformer une simple poudre en un composant technique haute performance.

Tableau récapitulatif :

| Aspect du frittage | Idée clé |

|---|---|

| Objectif du processus | Transforme les compacts de poudre fragiles en solides denses et solides. |

| Mécanisme de base | La diffusion atomique lie les particules en dessous du point de fusion. |

| Résultat principal | Élimine la porosité, augmente la densité et améliore les propriétés mécaniques. |

| Variables critiques | Température, temps et atmosphère du four (par exemple, vide, gaz inerte). |

| Considération clé | Le retrait prévisible doit être pris en compte dans la conception initiale de la pièce. |

Prêt à transformer vos poudres de matériaux en composants haute performance ?

Maîtriser le processus de frittage est essentiel pour atteindre la densité, la résistance et la précision que vos projets exigent. Chez KINTEK, nous sommes spécialisés dans la fourniture de fours de laboratoire avancés et du support expert dont vous avez besoin pour perfectionner votre cycle de frittage.

Nous servons les laboratoires et les fabricants qui exigent un traitement thermique précis pour les métaux, les céramiques et autres matériaux. Nos équipements garantissent les atmosphères contrôlées et les températures exactes essentielles à la réussite du frittage.

Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de la manière dont nos solutions de frittage peuvent apporter résistance et intégrité à votre prochain projet.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

Les gens demandent aussi

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Quelle est la fonction d'un tube de four en corindon dans les tests de corrosion au chlore ? Assurer la pureté lors des expériences à haute température

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux