Essentiellement, la métallurgie par frittage est un procédé de fabrication qui crée des composants métalliques solides et à haute résistance à partir de poudres fines sans jamais faire fondre le matériau. Il utilise une combinaison précise de pression et de chaleur pour fusionner des particules métalliques individuelles, formant des pièces telles que des engrenages, des roulements et des composants automobiles structurels avec une excellente précision dimensionnelle.

Le principe fondamental du frittage n'est pas la fusion et le moulage, mais la fusion à l'état solide. En chauffant la poudre compactée à une température juste en dessous de son point de fusion, les atomes migrent entre les particules, créant de fortes liaisons métalliques et transformant une forme de poudre fragile en une pièce dense et fonctionnelle.

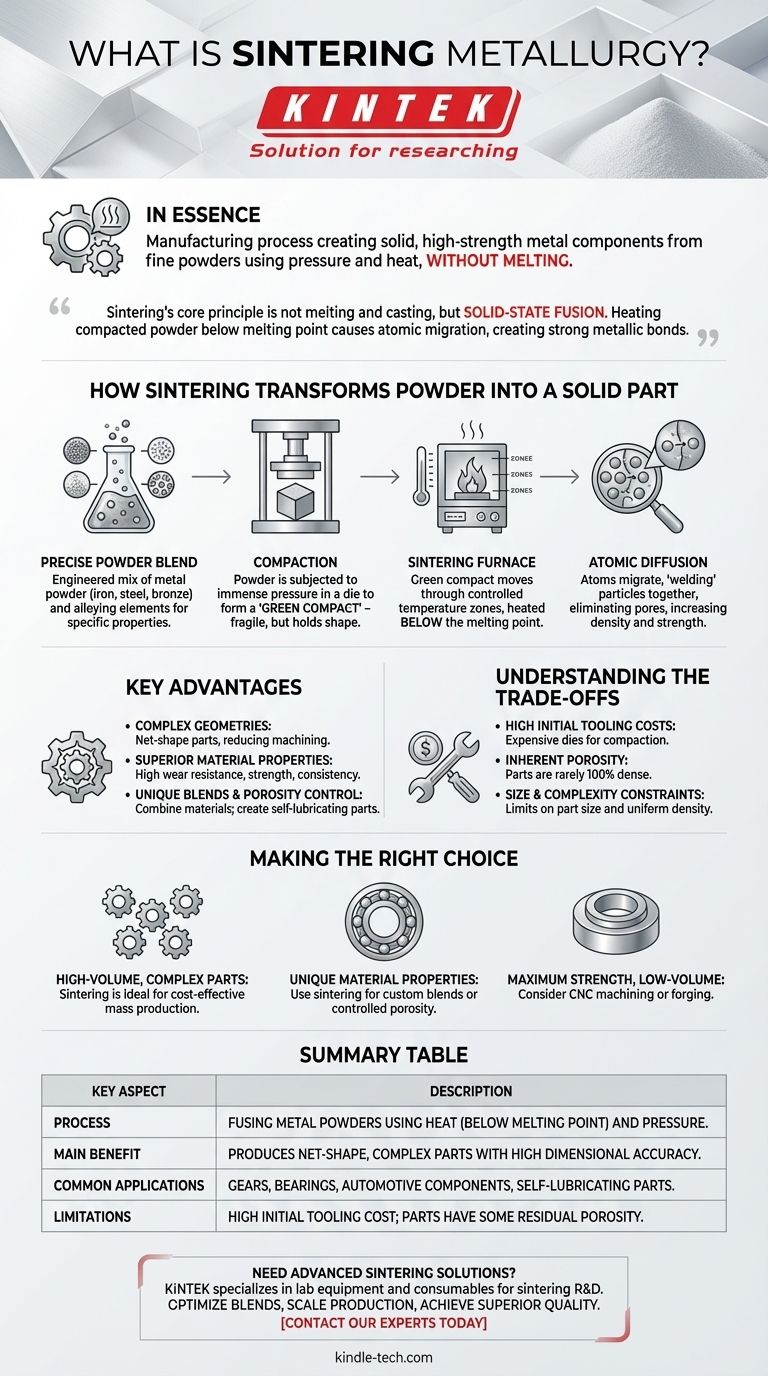

Comment le frittage transforme la poudre en pièce solide

Le processus de frittage est une étape clé dans le domaine plus large de la métallurgie des poudres (MP). C'est une méthode multi-étapes, hautement contrôlée, qui transforme de manière fiable la poudre meuble en un composant robuste et conçu.

Le point de départ : un mélange de poudre précis

Le processus commence par une poudre métallique soigneusement conçue. Il ne s'agit souvent pas d'un seul type de métal, mais d'un mélange spécifique de fer, d'acier, de bronze ou d'aluminium mélangé à d'autres éléments d'alliage pour obtenir les propriétés finales souhaitées telles que la dureté ou la résistance à la corrosion.

Étape 1 : Le compactage

Le mélange de poudre métallique est versé dans une matrice en acier trempé ayant la forme de la pièce finale. Il est ensuite soumis à une pression immense, compactant la poudre meuble en un objet cohésif. La pièce résultante est connue sous le nom de « compact vert ». Elle est fragile et présente une faible résistance, mais elle conserve sa forme avec précision.

Étape 2 : Le four de frittage

Le compact vert est ensuite transporté avec précaution à travers un long four comportant plusieurs zones de température précisément contrôlées. La pièce est chauffée à une température de frittage spécifique, qui est toujours inférieure au point de fusion du métal principal.

La science de la liaison : la diffusion atomique

À cette température élevée, les atomes à la surface des particules de poudre individuelles deviennent très actifs. Ils commencent à migrer à travers les frontières d'une particule à l'autre, créant de fortes liaisons métalliques permanentes. Ce processus de diffusion atomique « soude » effectivement les particules ensemble, éliminant les pores entre elles et augmentant considérablement la densité, la résistance et la dureté de la pièce.

Avantages clés de la métallurgie par frittage

Le frittage est choisi par rapport à d'autres méthodes de fabrication pour plusieurs avantages distincts, en particulier dans les environnements de production à grand volume.

Création de géométries complexes

Le frittage excelle dans la production de pièces de forme nette ou quasi-nette. Cela signifie que le composant sort du processus très proche de ses dimensions finales, réduisant considérablement ou éliminant le besoin d'usinage secondaire coûteux et chronophage.

Propriétés des matériaux supérieures

Le processus permet de créer des pièces avec une excellente résistance à l'usure, une haute résistance et une précision dimensionnelle constante sur des milliers, voire des millions d'unités. Cette fiabilité est essentielle pour des applications telles que les transmissions automobiles et les outils électriques.

Mélanges de matériaux uniques et contrôle de la porosité

Étant donné que les métaux ne sont pas fondus, vous pouvez combiner des matériaux qui ne s'allièrent normalement pas. De plus, le processus permet un contrôle délibéré de la porosité finale. Ceci est utilisé pour créer des roulements autolubrifiants (où les pores retiennent l'huile) ou des filtres spécialisés.

Comprendre les compromis

Aucun processus n'est parfait. L'objectivité exige de reconnaître les limites du frittage.

Coûts d'outillage initiaux élevés

Les matrices requises pour l'étape de compactage sont complexes et fabriquées à partir d'acier extrêmement dur et résistant à l'usure. Cela représente un investissement initial important, rendant le frittage non économique pour les prototypes ou les très petites séries de production.

Porosité inhérente

Bien que la porosité puisse être une caractéristique, elle peut également être une limitation. Une pièce frittée n'est que rarement dense à 100 %. Cette porosité résiduelle peut rendre les composants frittés moins adaptés que les pièces forgées ou usinées pour les applications nécessitant la résistance à la traction ou à la fatigue absolue maximale.

Contraintes de taille et de complexité

Il existe des limites pratiques à la taille des pièces qui peuvent être produites. Il est difficile de compacter des composants très grands avec une densité uniforme. De même, certaines caractéristiques internes complexes ou contre-dépouilles peuvent être impossibles à former dans la matrice de compactage.

Faire le bon choix pour votre objectif

Décider si le frittage est la bonne approche dépend entièrement des priorités spécifiques de votre projet.

- Si votre objectif principal est la production à grand volume de pièces complexes : Le frittage est un choix idéal pour créer de manière rentable des milliers de composants identiques, quasi-nets, tels que des engrenages ou des boîtiers de capteurs.

- Si votre objectif principal est des propriétés de matériaux uniques : Utilisez le frittage pour concevoir des mélanges de matériaux personnalisés ou des pièces à porosité contrôlée, telles que des bagues autolubrifiantes, qui sont difficiles ou impossibles à réaliser avec d'autres méthodes.

- Si votre objectif principal est la résistance maximale pour une pièce à faible volume : Une autre méthode, telle que l'usinage CNC à partir d'une ébauche solide ou le forgeage, sera probablement une voie plus appropriée et plus rentable.

En comprenant ses principes, vous pouvez tirer parti du frittage pour fabriquer des pièces métalliques robustes et complexes avec une efficacité et un contrôle des matériaux remarquables.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Fusion de poudres métalliques à l'aide de chaleur (en dessous du point de fusion) et de pression. |

| Avantage principal | Produit des pièces de forme nette et complexes avec une grande précision dimensionnelle. |

| Applications courantes | Engrenages, roulements, composants automobiles, pièces autolubrifiantes. |

| Limites | Coût d'outillage initial élevé ; les pièces présentent une porosité résiduelle. |

Besoin de produire des composants métalliques complexes et à haute résistance de manière efficace ? KINTEK se spécialise dans la fourniture des équipements de laboratoire de pointe et des consommables essentiels à la recherche et au développement en matière de frittage et de métallurgie des poudres. Que vous optimisiez des mélanges de matériaux ou que vous augmentiez la production, nos solutions vous aident à obtenir une qualité et des performances de pièces supérieures. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les projets de frittage de votre laboratoire !

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage par plasma à étincelles Four SPS

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four de pressage à chaud sous vide par rapport au HIP ? Optimisation de la production de composites fibre-feuille

- Quels sont les principaux avantages de l'utilisation d'un four de frittage sous vide pour les composites Cu/WC ? Densité et liaison supérieures

- Pourquoi le système de vide d'un four de pressage à chaud sous vide est-il essentiel à la performance de l'acier inoxydable ferritique ODS ?

- Quel rôle joue un four de frittage par pressage à chaud sous vide dans la fabrication d'alliages CuCrFeMnNi ? Obtenir une grande pureté

- Comment un four de frittage à chaud sous vide parvient-il à densifier le ZrB2–SiC–TaC ? Atteindre une densité céramique ultra-élevée