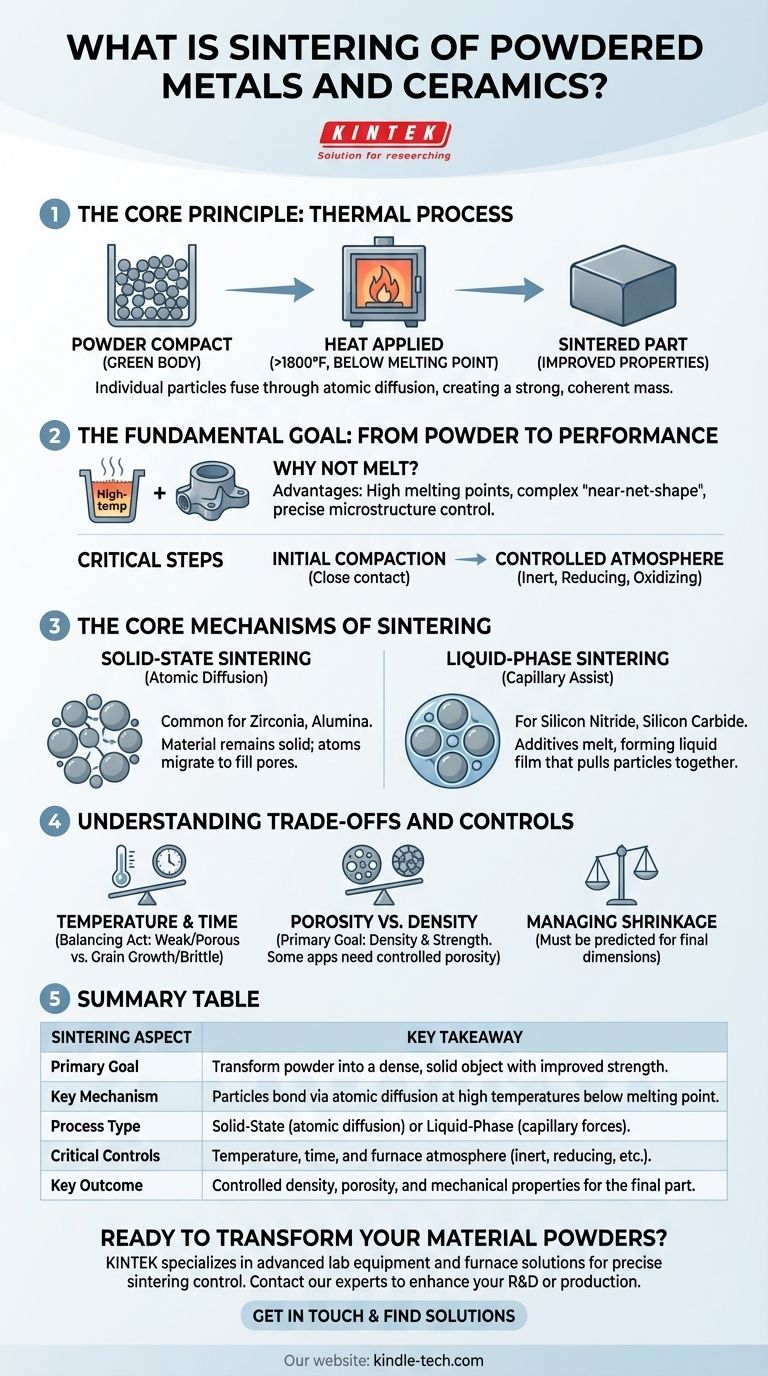

En substance, le frittage est un processus thermique utilisé pour convertir un ensemble de poudres métalliques ou céramiques en un objet solide et dense. Il y parvient en chauffant le matériau à une température élevée, généralement supérieure à 982°C (1800°F), mais inférieure à son point de fusion complet. À cette température, les particules individuelles fusionnent par diffusion atomique, créant une masse solide et cohérente avec des propriétés mécaniques significativement améliorées.

Le principe fondamental du frittage n'est pas de faire fondre le matériau, mais d'utiliser une chaleur contrôlée pour encourager les particules individuelles à se lier et à se densifier. Cela transforme un compact de poudre fragile en un composant robuste et ingénieux.

L'objectif fondamental : de la poudre à la performance

Le frittage est une étape critique dans la métallurgie des poudres et le traitement des céramiques. C'est le pont entre une forme lâchement compactée et une pièce fonctionnelle à haute résistance.

Pourquoi ne pas simplement faire fondre le matériau ?

Bien que la fusion et le moulage puissent former des pièces solides, le frittage offre des avantages distincts. Il permet la création de pièces à partir de matériaux ayant des points de fusion extrêmement élevés et permet la production de composants complexes, "quasi-finis", qui nécessitent un minimum de finition. Il offre également un contrôle précis sur la microstructure finale, y compris des propriétés comme la densité et la porosité.

Le rôle du compactage initial

Avant le frittage, la poudre est généralement pressée dans une forme désirée, souvent appelée "corps vert". Ce compactage initial est crucial car il force les particules à entrer en contact étroit. Plus le contact est intime, plus les atomes peuvent diffuser efficacement entre les particules pendant le processus de chauffage.

L'importance d'une atmosphère contrôlée

Le processus de frittage est mené dans une atmosphère de four soigneusement contrôlée. Selon le matériau, celle-ci peut être inerte (pour éviter les réactions indésirables), réductrice (pour éliminer les oxydes de surface des poudres métalliques) ou oxydante. Ce contrôle est essentiel pour prévenir la contamination et assurer l'intégrité chimique finale du matériau.

Les mécanismes fondamentaux du frittage

La liaison entre les particules se produit par deux mécanismes principaux, choisis en fonction du matériau traité.

Frittage en phase solide : Diffusion atomique

Dans le frittage en phase solide, le matériau reste entièrement solide tout au long du processus. Les atomes migrent à travers les limites où les particules se touchent, remplissant progressivement les vides (pores) entre elles. Cela provoque la fusion des particules et le rétrécissement et la densification de la pièce globale.

Cette méthode est courante pour les céramiques comme la zircone et l'alumine. La force motrice est la réduction de l'énergie de surface – il est plus énergétiquement favorable pour les particules de former une masse solide que de rester des grains individuels.

Frittage en phase liquide : Une aide capillaire

Pour les matériaux difficiles à densifier, tels que le nitrure de silicium et le carbure de silicium, le frittage en phase liquide est utilisé. Dans ce processus, des additifs spécifiques sont mélangés à la poudre primaire.

À la température de frittage, ces additifs fondent et forment un mince film liquide autour des particules solides. Ce liquide attire les particules ensemble par des forces capillaires, un peu comme le sable mouillé colle. Cela permet un réarrangement plus rapide des particules et une densification plus rapide.

Comprendre les compromis et les contrôles

Un frittage réussi est un équilibre délicat. Les propriétés finales du composant sont dictées par un contrôle minutieux des paramètres du processus.

Température et temps

Les deux variables les plus critiques sont la température et le temps. Une chaleur ou un temps insuffisant entraînera une pièce faible et poreuse avec une liaison incomplète. Cependant, une chaleur ou un temps excessif peut provoquer une croissance indésirable des grains, ce qui peut rendre le matériau final cassant.

Porosité vs. Densité

L'objectif principal du frittage est généralement de réduire la porosité et d'augmenter la densité. Une pièce entièrement dense possède généralement la plus grande résistance mécanique et dureté. Cependant, dans certaines applications comme les filtres ou les paliers autolubrifiants, un niveau spécifique de porosité contrôlée est le résultat souhaité.

Gestion du retrait

Au fur et à mesure que les vides entre les particules sont éliminés, le composant entier se rétrécit. Ce retrait est significatif et doit être précisément prédit et pris en compte dans la conception initiale du moule et du corps vert pour obtenir les dimensions finales correctes.

Faire le bon choix pour votre application

Le contrôle du processus de frittage vous permet d'adapter la microstructure du matériau à un objectif de performance spécifique.

- Si votre objectif principal est une résistance mécanique maximale : Vous devez optimiser pour la densité la plus élevée possible, ce qui implique souvent des températures plus élevées, des temps plus longs ou l'utilisation du frittage en phase liquide pour éliminer complètement la porosité.

- Si votre objectif principal est l'isolation thermique ou électrique : La clé est d'obtenir une microstructure et une densité spécifiques, car ces facteurs régissent directement la résistance du matériau au flux de chaleur ou d'électricité.

- Si votre objectif principal est de produire des pièces complexes et de haute précision : Un contrôle minutieux des caractéristiques initiales de la poudre et la prédiction du retrait pendant le cycle de frittage sont vos variables les plus critiques.

En fin de compte, maîtriser le frittage consiste à contrôler précisément la chaleur, le temps et l'atmosphère pour transformer une simple poudre en un composant technique de haute performance.

Tableau récapitulatif :

| Aspect du frittage | Point clé à retenir |

|---|---|

| Objectif principal | Transformer la poudre en un objet dense et solide avec une résistance améliorée. |

| Mécanisme clé | Les particules se lient par diffusion atomique à hautes températures, en dessous du point de fusion. |

| Type de processus | Phase solide (diffusion atomique) ou Phase liquide (forces capillaires). |

| Contrôles critiques | Température, temps et atmosphère du four (inerte, réductrice, etc.). |

| Résultat clé | Densité, porosité et propriétés mécaniques contrôlées pour la pièce finale. |

Prêt à transformer vos poudres de matériaux en composants haute performance ?

Le contrôle précis de la température, de l'atmosphère et du temps est essentiel pour un frittage réussi. KINTEK est spécialisé dans les équipements de laboratoire et les solutions de fours avancés nécessaires pour maîtriser ce processus. Que vous travailliez avec des métaux, des céramiques ou des composites avancés, notre expertise peut vous aider à atteindre la densité, la résistance et la microstructure exactes que votre application exige.

Contactez nos experts en frittage dès aujourd'hui pour discuter de la manière dont nos équipements fiables peuvent améliorer vos capacités de R&D ou de production. Contactez-nous via notre formulaire de contact pour trouver la solution parfaite pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Que se passe-t-il lorsque le quartz est chauffé ? Un guide de ses transitions de phase critiques et de ses utilisations

- Pourquoi utiliser des tubes de quartz et un scellage sous vide pour les électrolytes solides sulfurés ? Assurer la pureté et la stœchiométrie

- Quel rôle joue un four à tube de quartz dans la synthèse du hBN ? Optimisez les résultats de votre dépôt chimique en phase vapeur

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quelles sont les fonctions principales des fours tubulaires de haute précision dans la croissance du graphène ? Obtenir une synthèse de GS sans défaut